基本的には、油圧プレスは引張試験において材料を圧縮するためではなく、制御された強力な引張力を加えるために使用されます。特殊なグリップが材料サンプルを保持し、プレスの油圧システムがそれを作動させ、サンプルを一定の速度で引き離します。このプロセスにより、エンジニアや科学者は材料の究極引張強度、弾性、破断点を正確に測定することができます。

この文脈における油圧プレスの真の機能は、粉砕ではなく、その計り知れないほど制御可能な力発生を適応させて、精密な引張荷重を作り出すことです。これにより、材料が引き裂かれることに抵抗する能力を標準的に試験することができ、これはその構造的完全性の重要な尺度となります。

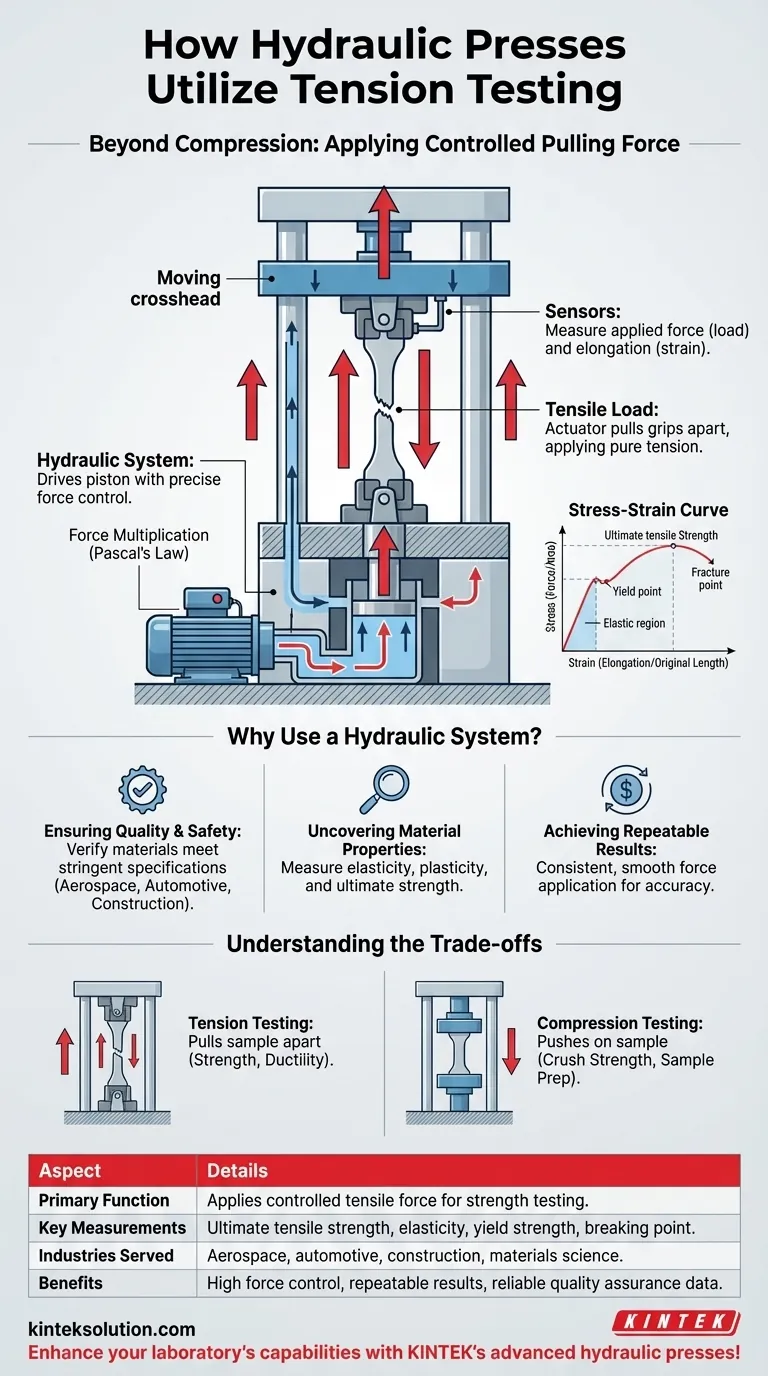

油圧引張試験の仕組み

私たちは油圧プレスを圧縮と関連付けることが多いですが、その根底にある原理(パスカルの法則)は力の発生と伝達に関するものです。引張試験機では、この力は単に押すのではなく引くように方向転換されます。

油圧システムの役割

油圧システムは、非圧縮性流体を使用して、小さなシリンダーから大きなシリンダーに力を伝達し、その力を大幅に増幅させます。引張試験機では、このシステムがピストンまたはアクチュエータを駆動します。

この設定により、非常に正確で段階的な力の増加が可能になります。オペレーターまたはコンピューターは荷重の速度を制御でき、試験が再現可能であり、特定の業界標準を満たすことを保証します。

油圧の力から引張荷重へ

油圧アクチュエータは試験片に直接触れません。代わりに、機械の堅固なフレームの可動部分であるクロスヘッドに接続されています。

このクロスヘッドには、材料サンプルを保持する2つのグリップのいずれかが含まれています。油圧システムがクロスヘッドを動かすと、グリップが引き離され、サンプルは変形し最終的に破断するまで純粋な引張荷重下に置かれます。

重要なデータの取得

試験中、センサーは2つの主要な変数、すなわち加えられた力(荷重)とサンプルの伸び(ひずみ)を測定します。このデータは応力-ひずみ曲線にプロットされ、降伏強度、究極引張強度、延性などの重要な材料特性が明らかになります。

なぜ引張試験に油圧システムを使用するのか?

油圧システムの選択は意図的なものであり、材料の限界を決定するために必要な力、制御、および信頼性によって推進されています。このデータは、重要なアプリケーションにおける安全性と性能を確保するために不可欠です。

品質と安全性の確保

航空宇宙、自動車、建設などの業界では、材料の故障は壊滅的な結果を招く可能性があります。引張試験は、金属、ポリマー、複合材料が厳格な安全および性能仕様を満たしていることを確認するための基本的な品質保証ステップです。

主要な材料特性の解明

この試験は、材料が引張下でどのように挙動するかに関する完全なプロファイルを提供します。弾性(元の形状に戻る能力)、塑性(永久変形)、および究極強度(耐えうる最大応力)を測定します。

再現性と信頼性のある結果の達成

油圧システムからの一定で滑らかな力印加は、信頼性にとって極めて重要です。これにより、制御の少ない方法から生じる可能性のある不整合が排除され、試験結果が異なるサンプルや研究所間で正確かつ再現可能であることが保証されます。

トレードオフと広範な文脈の理解

引張試験と、油圧プレスが研究所で一般的に使用される他の用途とを区別することが重要です。同じ機械は、圧縮用途にも使用される多目的ツールであることが多く、これが混乱を引き起こす可能性があります。

引張試験と圧縮試験

引張試験がサンプルを引き離すのに対し、油圧プレスはより伝統的に、サンプルを押す圧縮試験に使用されます。これは材料の破砕強度を測定したり、2つの表面が密着するかどうかを確認するために押し合わせる「ブロッキング抵抗」のようなものを試験したりするために使用できます。

サンプル準備における役割

おそらく、ラボスケールの油圧プレスの最も一般的な用途はサンプル準備です。科学者はプレスを使用して、粉末を均一なペレットや薄膜に圧縮し、フーリエ変換赤外(FTIR)分光法などの技術で分析します。

この場合、目標は材料の強度を試験することではなく、均質で一貫したサンプルを作成することです。均一な圧力印加は、結果として得られるペレットが分析を妨げる可能性のある不完全性がないことを保証します。

目標に応じた適切な選択

ラボ環境で油圧プレスを使用する目的は、目標によって完全に異なります。主な目標を理解することが、結果を正しく解釈するための鍵です。

- 安全とコンプライアンスが主な焦点の場合:あなたの目標は、材料が重要な用途で使用される前に、引張強度と延性の確立された業界標準を満たしていることを確認することです。

- 材料革新が主な焦点の場合:あなたは引張試験を使用して、新しい合金やポリマーの基本的な特性を評価し、その挙動を理解するために破断点まで押し進めています。

- 分析化学が主な焦点の場合:あなたはプレスを圧縮サンプル準備に使用し、正確で再現可能な分光測定を確実にするために均一なペレットを作成しています。

結局のところ、油圧プレスは強力で多用途なツールであり、その機能は特定の科学的または工学的問題を解決するためにどのように力が加えられるかによって定義されます。

要約表:

| 側面 | 詳細 |

|---|---|

| 主要機能 | 材料の強度試験のために、制御された引張力を加えて引き離します。 |

| 主要測定値 | 究極引張強度、弾性、降伏強度、破断点。 |

| サービス提供産業 | 航空宇宙、自動車、建設、材料科学。 |

| 利点 | 高精度な力制御、再現性のある結果、品質保証のための信頼できるデータ。 |

KINTEKの高度な油圧プレスで、あなたの研究室の能力を高めましょう! 材料強度試験のための引張試験を行う場合でも、分析用サンプルを準備する場合でも、当社の自動ラボプレス、等静水圧プレス、加熱式ラボプレスは、精密な力制御と耐久性を提供します。あなたの研究とコンプライアンスのニーズをサポートするためにKINTEKを信頼してください — 今すぐお問い合わせください。当社のソリューションがあなたのラボにどのように役立つかについて話し合いましょう!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 自動実験室の油圧出版物の実験室の餌の出版物機械