ペレット成形における最も一般的な問題は、詰まりのような機械的故障、製品品質の不均一性、装置の早期劣化の3つのカテゴリに分類されます。これらの問題は、ほとんどの場合、材料の準備または成形パラメータ自体の制御の欠如に起因します。

ペレット成形の核心的な課題は、単に力を加えることではありません。それは、材料の特性(粒径、水分)、装置の状態(金型)、および圧力の正確な適用との間のデリケートな均衡を達成することです。

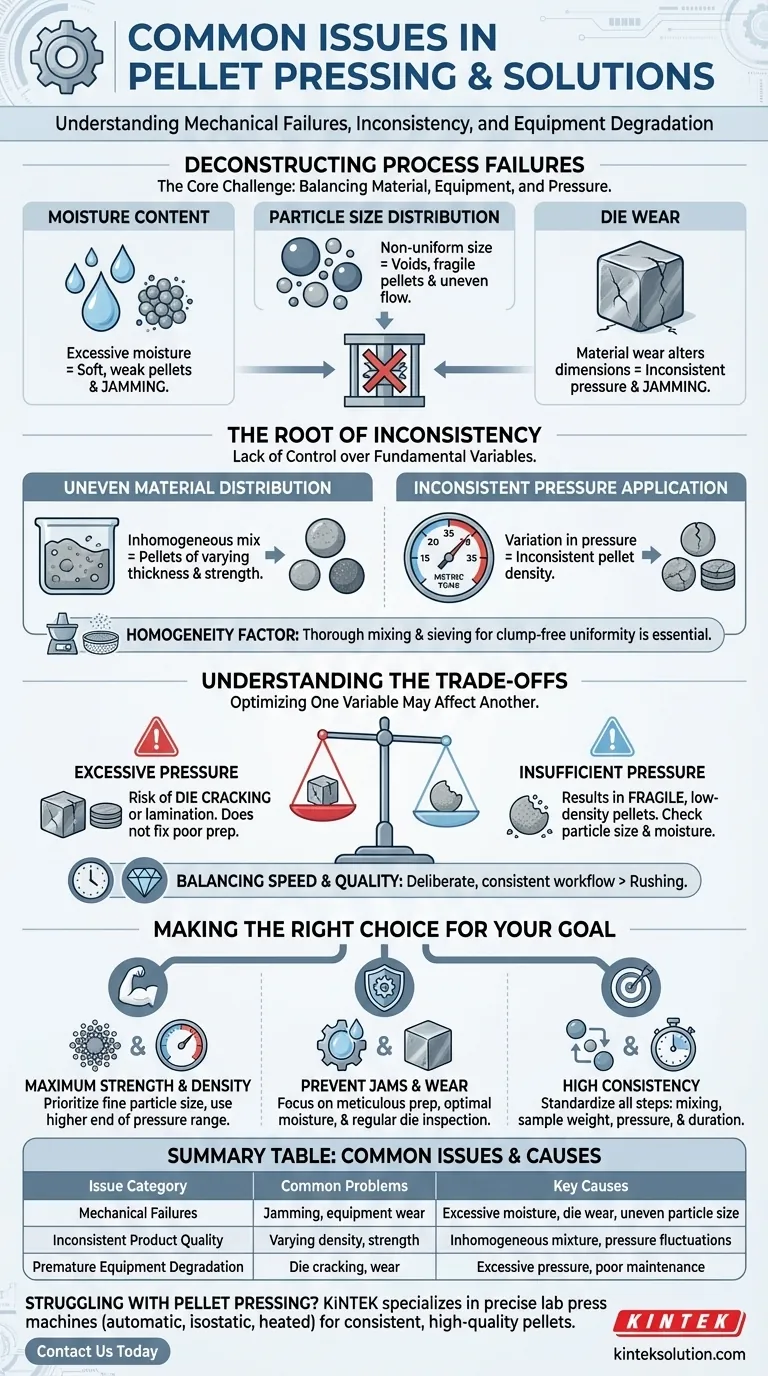

プロセス障害の解剖

詰まりのような最も目に見える故障には、正しく診断しなければ解決できない複数の根本的な原因があることがよくあります。

水分含有量の役割

混合物中の過剰な水分は、圧力をかけたときに粒子が適切に結合するのを妨げることがあります。これにより、脆く弱いペレットになったり、材料が不適切に押し出されたりして、結果的に詰まりが発生します。

粒径の影響

不均一な粒度分布は、故障の主な原因です。粒が大きすぎると空隙ができ、低密度で壊れやすいペレットになります。不適切にふるいにかけられた混合物は、材料が金型に不均一に流れ込み、詰まりを引き起こす可能性もあります。

金型の摩耗の影響

時間の経過とともに、プレス金型の内面は摩耗します。この材料の摩耗は、金型キャビティの摩擦と寸法を変化させ、必要な圧力を変え、一貫性のない表面仕上げのペレットや詰まりを引き起こすことがよくあります。

不整合の根源

ペレットのサイズ、密度、強度がばらつく場合、それはプロセスの基本的な変数の制御が失われていることを示しています。

材料の不均一な分布

出発混合物が完全に均質でない場合、材料の異なる部分で異なる密度と圧縮特性を持つことになります。これは、厚さや強度が異なるペレットに直接つながります。

圧力印加の一貫性の欠如

印加される圧力、通常は15~35メトリックトンの間は、ペレットの密度と強度にとって最も重要な単一の要因です。サイクルごとに印加される圧力に変動があると、不均一なペレットが生成されます。

均質性の要因

徹底的な混合とふるい分けによって塊がなく均一なサンプルを得ることは交渉の余地がありません。このステップにより、すべてのペレットが同一の特性を持つ材料から形成されることが保証され、これが一貫性の基盤となります。

トレードオフの理解

一つの変数を最適化することは、しばしば別の変数の犠牲を伴います。これらの妥協点を理解することが、プロセスを習得するための鍵となります。

過剰な圧力のリスク

高圧はペレット密度を増加させることができますが、金型のひび割れや、ペレットが層に分離する積層(ラミネーション)のリスクも高まります。これは、不十分な材料の準備を補うものではありません。

不十分な圧力の問題

圧力が低すぎると、取り扱いや意図された用途に耐えられない壊れやすく低密度のペレットになります。これは、粒径や水分含有量が最適化されていない兆候であることがよくあります。

プロセス速度と品質のバランス

金型への充填が速すぎたり、圧力が不均一に印加されたりするなど、プロセスを急ぐと、それまで完璧だったサンプルが台無しになる可能性があります。高品質の結果を得るためには、生の速度よりも、意図的で一貫したワークフローの方が重要です。

目標に合った正しい選択をする

結果を改善するためには、準備と成形戦略を特定の目的に合わせる必要があります。

- 最大の強度と密度が主な焦点である場合: 徹底的なふるい分けによる微細で均一な粒径を優先し、テスト範囲の上限に近い圧力で印加します。

- 詰まりや装置の摩耗を防ぐことが主な焦点である場合: 最適な水分と均質性を確保するための材料の準備に重点を置き、金型点検のスケジュールを導入します。

- 高い一貫性を達成することが主な焦点である場合: 混合プロトコルやサンプル重量から、プレスサイクルの正確な圧力と時間に至るまで、ワークフロー全体を標準化します。

結局のところ、これらの変数を習得することは、ペレット成形をフラストレーションの原因から、信頼性が高く再現性のある科学的プロセスへと変えます。

要約表:

| 問題カテゴリ | 一般的な問題 | 主な原因 |

|---|---|---|

| 機械的故障 | 詰まり、装置の摩耗 | 過剰な水分、金型の摩耗、不均一な粒径 |

| 製品品質の不均一性 | 密度のばらつき、強度 | 不均質な混合物、圧力の変動 |

| 装置の早期劣化 | 金型のひび割れ、摩耗 | 過剰な圧力、不十分なメンテナンス |

ペレット成形の問題にお悩みですか? KINTEKは、ラボでのニーズに応える正確な圧力制御と耐久性を提供するように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機の専門メーカーです。当社の信頼できる機器で、一貫した高品質のペレットを実現してください。今すぐお問い合わせいただき、プロセスを強化し一般的な問題を回避する方法についてご確認ください!

ビジュアルガイド

関連製品

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械

- 真空箱の実験室の熱い出版物のための熱された版が付いている熱くする油圧出版物機械