真空熱間プレス炉の運転は精密さが求められる作業であり、成功は単に手順に従う以上のものにかかっています。主要な運転上の考慮事項は、厳格な安全プロトコル(特に油拡散ポンプなどのシステム)、適切なコアハードウェア(発熱体や加圧方法など)の選択、および処理する特定の材料に対する温度、圧力、真空度などのプロセスパラメータの綿密な最適化という3つの異なる領域に関わってきます。

真空熱間プレスを成功させる運転とは、個々のパラメータを最大化することではなく、熱、圧力、真空の間の繊細なバランスを調整することです。欠陥を導入したり安全上の危険を引き起こしたりすることなく材料の完全な緻密化を達成するためには、各要素を正確に制御する必要があります。

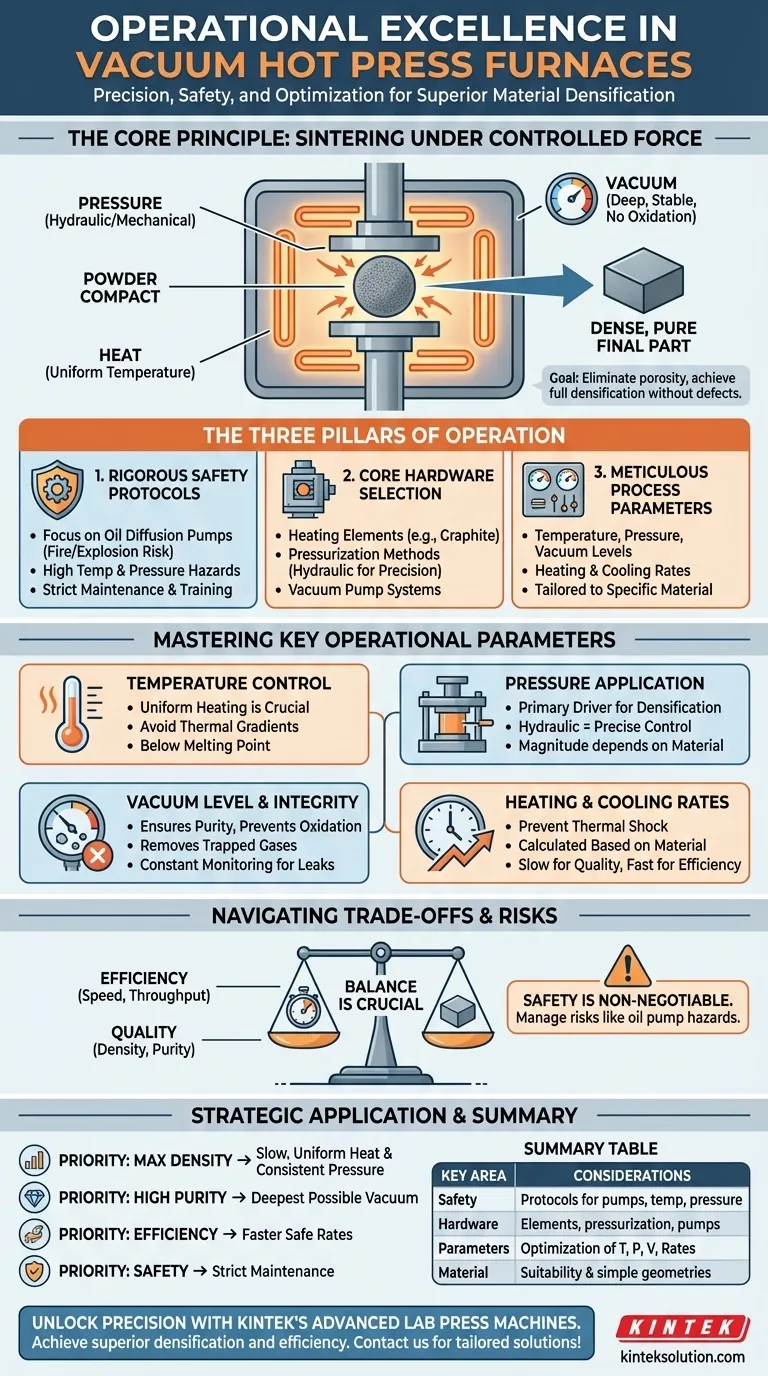

基本原則:制御された力の下での焼結

炉を効果的に運転するためには、まず基本的な目的を理解する必要があります。それは、粉末または予備成形された材料から、高密度で強度があり、純粋な最終部品を作成することです。

真空熱間プレスとは?

真空熱間プレスは、真空密閉チャンバー内で材料に高温と高圧を同時に加えるプロセスです。この力のかけ合わせにより、材料の個々の粒子が結合し融合します。

目的は、粒子間の空隙(空隙率)を取り除き、優れた機械的および物理的特性を持つ、高密度で固体の多結晶構造を実現することです。

真空の重要な役割

真空環境は単なる後付けではなく、材料の品質にとって不可欠です。その主な目的は、材料が空気中で高温に加熱された場合に発生する酸化およびその他の化学反応を防ぐことです。

深い真空は、出発粉末内に閉じ込められている可能性のあるガスを除去するのにも役立ちます。これらが残っていると、空隙が生じ、最終製品が弱くなります。

熱と圧力の相乗効果

熱と圧力は緻密化を達成するために連携して機能します。炉は材料を加熱します(通常はグラファイトや誘導エレメントを使用)、材料が軟化してより塑性になる温度まで加熱します。

同時に、油圧式または機械式のシステムが巨大な圧力(10MPaから1000MPa以上)をかけます。この力により、しなやかになった粒子の間の空隙が物理的に潰され、材料の密度と強度が劇的に増加します。

主要な運転パラメータの習得

成功した結果を得るには、いくつかの相互依存する変数を正確に制御する必要があります。各パラメータは、使用する材料の特定の熱的および機械的特性に合わせて調整する必要があります。

温度制御と均一性

温度はおそらく最も重要なパラメータです。原子の拡散と粒子の結合を可能にするのに十分な高さである必要がありますが、材料の融点以下に保つ必要があります。

部品全体にわたる均一な加熱が不可欠です。温度が不均一だと熱勾配が生じ、プロセス中または冷却時に反りや亀裂を引き起こす内部応力につながります。

圧力の適用と大きさ

圧力は緻密化の主な駆動力です。必要な圧力の量は、目標温度における材料の変形に対する抵抗力に完全に依存します。

応用の方法が重要です。油圧システムは、一般的に、デリケートな部品や複雑な部品にとって重要な、純粋な機械的システムと比較して、加えられる力に対してより正確で均一な制御を提供します。

真空度と完全性

真空の質は最終材料の純度と完全性に直接影響します。安定した深い真空は、クリーンな処理環境を保証します。

システム内の漏れは、酸素や窒素などの汚染物質を導入する可能性があり、望ましくない反応や材料特性の低下を引き起こします。真空度の継続的な監視は主要な運転タスクです。

昇温速度と冷却速度

材料を加熱および冷却する速度は、最高温度そのものと同じくらい重要である場合があります。急激な温度変化は熱衝撃を引き起こし、セラミックのような脆い材料に壊滅的な破壊をもたらす可能性があります。

これらの速度は、材料の熱膨張係数と内部応力に耐える能力に基づいて注意深く計算しプログラムする必要があります。

トレードオフと安全上のリスクの理解

真空熱間プレスは大きな利点をもたらしますが、管理しなければならない運転上の複雑さと固有のリスクが伴います。

安全性:譲れない優先事項

これらの炉は、極度の温度、高圧の油圧または機械システム、高電圧、および潜在的に揮発性の真空機器といった複数の危険を組み合わせています。

特に油拡散ポンプは厳格な安全手順が必要です。真空の急激な喪失や空気の侵入は、高温の油を酸素にさらし、重大な火災または爆発のリスクを生じさせる可能性があります。厳格なメンテナンスとオペレーターのトレーニングは選択肢ではありません。

プロセス効率と材料品質のトレードオフ

プロセスの速さと部品の最終的な品質の間にはトレードオフが存在することがよくあります。より速い加熱/冷却サイクルと短い保持時間はスループットを増加させますが、密度の低下や内部応力の増大につながる可能性があります。

最大の理論密度と強度を達成するには、より遅く、より意図的なサイクルが必要になることが多く、これにより生産効率が低下します。適切なバランスは、用途の要件に完全に依存します。

材料と形状の制限

多用途性があるにもかかわらず、このプロセスは万能ではありません。熱間プレスの有効性は材料に大きく依存します。一部の材料はグラファイト製工具と反応する可能性があるため、より高価な代替のダイ材料が必要になります。

さらに、このプロセスは単純な形状(例:円柱、ブロック)に最適です。複雑な形状を均一にプレスするのは難しく、最終部品に密度の勾配や弱点が生じやすくなります。

プロジェクトへの適用方法

あなたの運転戦略は、最終目標によって決定されるべきです。これらのガイドラインを使用して、努力の優先順位を付けてください。

- 最大の密度と強度を最優先する場合: ゆっくりと均一な加熱を実現し、保持時間全体にわたって一貫した高い圧力を加えることに集中してください。

- デリケートな用途での最高の純度を最優先する場合: 汚染を防ぐために、可能な限り深い真空レベルを達成し維持することを優先してください。

- プロセス効率とスループットを最優先する場合: 割れが生じない範囲で可能な限り速くなるように、加熱および冷却速度を注意深く最適化してください。

- 運転の安全性を最優先する場合: すべてのシステム、特に真空ポンプとシールの完全性について、厳格なメンテナンススケジュールを実施し施行してください。

単なる操作からこれらの相互接続された原則の深い理解へと移行することにより、真空熱間プレスを革新的な材料のための単なるツールから精密機器へと変えることができます。

要約表:

| 主要分野 | 考慮事項 |

|---|---|

| 安全プロトコル | 危険を防ぐための油拡散ポンプ、高温、圧力システムに関する厳格なプロトコル。 |

| コアハードウェア | 発熱体(例:グラファイト)、加圧方法(例:油圧システム)、真空ポンプの選択。 |

| プロセスパラメータ | 特定の材料に対する温度、圧力、真空度、昇温・冷却速度の最適化。 |

| 材料と形状 | 欠陥を避け、均一な緻密化を確実にするための材料と単純な形状への適合性。 |

KINTEKの高度なラボプレス機で研究室の精密さを解き放つ

研究室で優れた材料の緻密化を達成したり、純度を高めたり、運転効率を向上させたりすることを目指していますか? KINTEKは、真空熱間プレスやその他の焼結プロセスの厳しい要求に応えるように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高性能ラボプレス機を専門としています。当社の機器は、温度、圧力、真空レベルの正確な制御を保証し、スループットと材料品質を最大化しながら、欠陥と安全上のリスクを回避するのに役立ちます。

今すぐお問い合わせください。当社のお問い合わせフォームを通じて、当社のカスタマイズされたソリューションがお客様の特定の研究室のニーズにどのように対応し、プロジェクトの革新を推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 真空箱の実験室の熱い出版物のための熱された版が付いている熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機