本質的に、油圧式熱間プレス機の主な利点は、膨大で一貫した力を同時に正確に制御された熱と組み合わせて適用できる独自の能力です。 この組み合わせは、個別のシステムやより単純なシステムでは達成できないレベルのプロセス制御を提供し、材料の完全性と再現性が重要となる用途において不可欠なツールとなっています。

油圧式熱間プレスの真の力は、その強度や熱だけではありません。それは、両方を正確に同時制御できることにあります。この相乗効果により、比類のないプロセスの再現性と材料の品質が実現され、航空宇宙複合材料から実験室のサンプル調製まで、要求の厳しいアプリケーションにおいて不可欠なものとなっています。

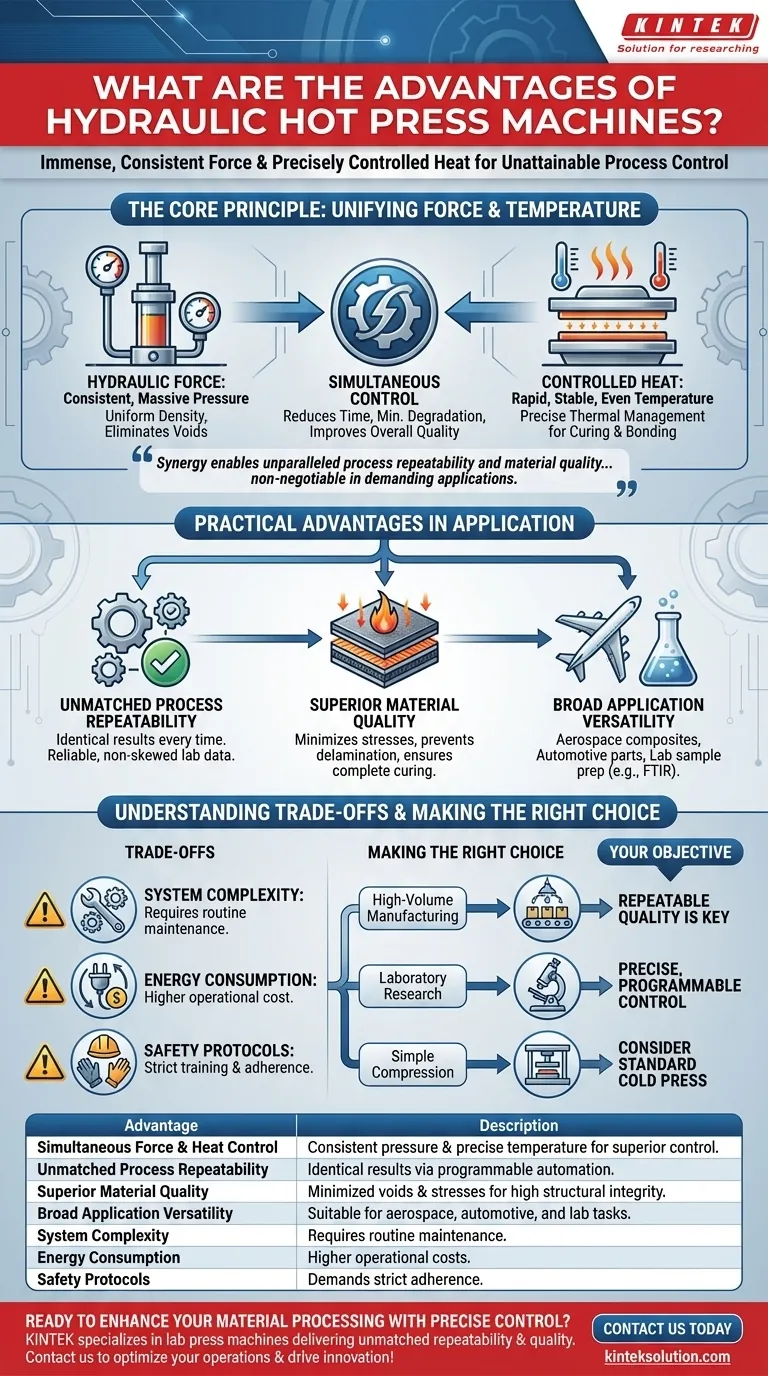

核心原理:力と温度の統合

油圧式熱間プレスの決定的な特徴は、2つの強力なシステムの統合です。それらがどのように連携するかを理解することで、この機械が特定の重要なタスクに非常に効果的である理由が明らかになります。

油圧の力

標準的な油圧プレスは、コンパクトな設計から莫大な力を生成し、維持する能力が高く評価されています。機械式プレスとは異なり、力はストローク全体で一貫しています。

これは、材料に加わる圧力が変動しないことを意味し、均一な密度と固化を保証します。これは、複合材料の空隙をなくしたり、完全に一貫したラボサンプルを作成したりする上で重要です。

制御された熱の精度

プレスの「熱」コンポーネントは、熱制御を導入します。プラテンには発熱体が装備されており、急速な加熱、安定した温度維持、および表面全体にわたる均一な熱分布が可能です。

この正確な熱管理は、硬化、接着、成形などのプロセスにとって重要です。これらのプロセスでは、特定の温度プロファイルが材料の最終的な化学的および物理的特性を決定します。

同時制御の相乗効果

真の利点は、単一のサイクルで圧力と温度の両方をプログラムおよび自動化できる場合に現れます。特定の温度で特定の圧力を正確な時間適用できます。

この同時制御により、処理時間が短縮され、材料劣化のリスクが最小限に抑えられ、あらゆる段階で理想的な条件が満たされることで、最終製品の全体的な品質が向上します。

実用的な応用における利点

これらの核心原理は、産業製造と実験室研究の両方において、具体的な利点に直接つながります。

比類のないプロセスの再現性

圧力、温度、時間の変数を正確にプログラムして自動化できるため、毎回同一の結果を生成できます。

製造においては、すべての部品が仕様を満たすことを意味します。研究室においては、実験結果が信頼性が高く、プロセス変動によって歪められないことを意味します。

優れた材料品質

均一な圧力と均一な熱の組み合わせにより、内部応力が最小限に抑えられ、複合材料の層間剥離が防止され、完全な硬化または接着が保証されます。

これにより、優れた構造的完全性と高品質な仕上がりを持つ最終製品が得られ、不良率と廃棄物が削減されます。

幅広い用途の汎用性

これらの機械は、単一の材料またはタスクに限定されません。非常に幅広い用途で使用されています。

産業界では、自動車および航空宇宙分野向けの熱可塑性樹脂や複合材料の成形に不可欠です。研究室では、高分子フィルムからFTIR分光分析用のサンプルペレットまで、あらゆるものの調製に使用されます。

トレードオフの理解

どのような技術にも考慮すべき点がないわけではありません。客観的な評価には、潜在的な欠点を認識する必要があります。

システムの複雑さとメンテナンス

油圧システムは、ポンプ、流体、シールを備えており、本質的にその機械的な同等品よりも複雑です。漏れを防ぎ、一貫した性能を確保するために定期的なメンテナンスが必要です。

エネルギー消費

高出力の発熱体を追加すると、特に長期間にわたって高温で動作する場合、油圧式熱間プレス機はかなりのエネルギーフットプリントを持つ可能性があります。これは、考慮すべき主要な運用コストです。

安全プロトコル

極端な圧力と高温を組み合わせた機械を操作するには、厳格な安全プロトコルが必要です。重傷を防ぐためには、適切なオペレーターのトレーニングと安全機能の順守が不可欠です。

目標に合わせた適切な選択

特定の目標によって、油圧式熱間プレス機が適切な投資であるかどうかが決まります。

- 高品質が重要な部品の大量生産が主な焦点である場合: 複合材料などの材料に対する再現可能な品質とプロセス効率を保証するプレスの能力は、その最大の資産です。

- 研究室の研究と材料開発が主な焦点である場合: 圧力と温度の両方に対する正確でプログラム可能な制御により、綿密なサンプル調製と幅広い実験ウィンドウが可能になります。

- 熱を必要としない単純な圧縮が主な焦点である場合: 標準的な(冷間)油圧プレスまたはより単純な機械式プレスの方が、より直接的で費用対効果の高いソリューションになります。

最終的に、油圧式熱間プレス機の選択は、何よりもプロセス制御と最終製品の品質を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 同時力と熱の制御 | 優れたプロセス制御のために、一貫した圧力と正確な温度を同時に適用します。 |

| 比類のないプロセスの再現性 | プログラム可能な自動化により、毎回同一の結果を可能にします。 |

| 優れた材料品質 | 空隙と応力を最小限に抑え、高い構造的完全性と仕上がりを保証します。 |

| 幅広い用途の汎用性 | 航空宇宙などの産業や、複合材料成形やサンプル調製などのタスクのための研究室に適しています。 |

| システムの複雑さ | 油圧部品と発熱体の定期的なメンテナンスが必要です。 |

| エネルギー消費 | 強力な加熱システムにより、運用コストが高くなります。 |

| 安全プロトコル | 圧力と熱による怪我を防ぐために、厳格なトレーニングと順守が必要です。 |

正確な制御で材料加工を強化する準備はできていますか? KINTEKは、自動、等方性、および加熱式ラボプレスを含むラボプレス機を専門としており、研究室のニーズに比類のない再現性と品質を提供するように設計されています。今すぐお問い合わせください。当社の油圧式熱間プレスソリューションがお客様の運用を最適化し、イノベーションを推進する方法について詳しくご説明いたします!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス