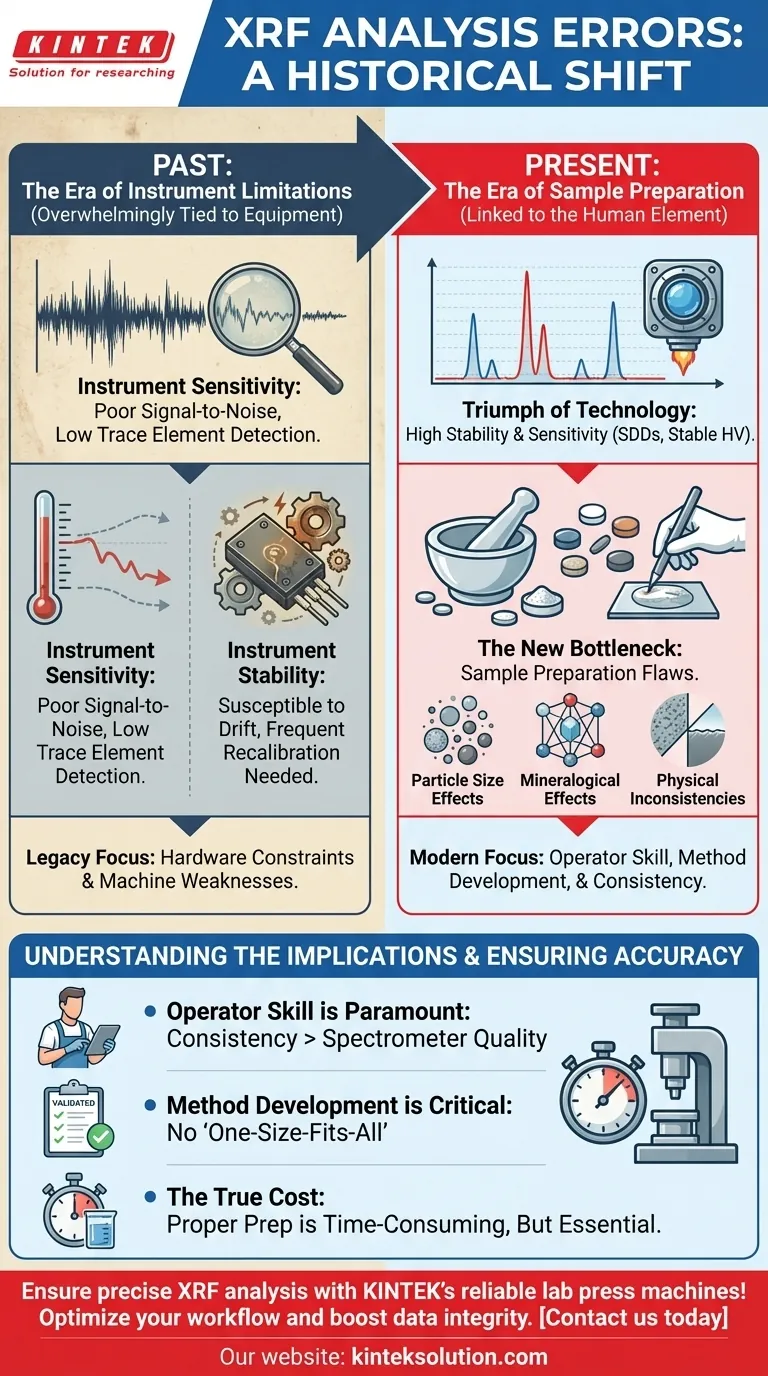

過去には、X線蛍光(XRF)分析におけるエラーの最も重大な発生源は、圧倒的に機器自体に結びついていました。具体的には、主な課題は機器の固有の感度と動作安定性であり、特に微量元素の結果の精度と信頼性を制限していました。

重要な点は、XRFにおけるエラーの焦点が根本的に変化したということです。過去のエラーが機械の限界に根ざしていたのに対し、現在のエラーはほぼ完全に試料調製の人的要素に関連しています。

歴史的な課題:機器の限界

初期世代のXRF分光計は画期的でしたが、データの品質に直接影響を与える重大な技術的ハードルに直面していました。分析担当者は、これらのハードウェアの制約を回避するために多大な労力を費やしました。

機器の感度

古い検出器と電子機器は、非常に低濃度の元素を確実に測定するのに十分な感度を持っていませんでした。「信号対雑音」比が悪く、微量元素からの微弱な蛍光信号がシステムの背景電子雑音に埋もれてしまい、不正確または再現性のない結果につながりました。

機器の安定性

X線管や検出器などのコンポーネントは、温度変動や電子部品の経年劣化によるドリフトの影響を受けやすいものでした。これは、機器の応答が1日の間や1週間で変化する可能性があり、ある程度の精度を維持するためには頻繁で時間のかかる再校正が必要でした。

現代の現実:焦点の移行

過去数十年にわたる技術の進歩は変革的でした。かつてXRFの限界を決定づけていた問題のほとんどは解決され、分析担当者の注意は新しい重要な分野へと移りました。

技術の勝利

最新の分光計は、安定性と感度が桁違いに向上しています。シリコンドリフト検出器(SDD)などの固体検出器は、優れたエネルギー分解能と高い計数率を提供します。同様に、高周波で安定した高電圧発生器が安定したX線源を保証し、古いシステムを悩ませていた機器のドリフトをほとんど解消しました。

新たなボトルネック:試料調製

機器が弱いリンクではなくなった今、エラーは試料が分光計に入る前に圧倒的に導入されています。高度な機器は、与えられた試料しか測定できません。サンプリングや調製の根本的な欠陥を修正することはできません。現在最も一般的な問題は、試料の取り扱い方法から生じています。

これには、より大きな粒子がX線を不均一に吸収する可能性のある粒子径効果、元素の化学的マトリックスが蛍光に影響を与える鉱物学的効果、および表面の粗さや非均質性といった物理的な不一致などがあり、これらすべてが結果を歪めます。

この変化が持つ意味の理解

ハードウェアから人間中心のエラーへのこの進化は、ラボの運営方法とデータの解釈方法に深い影響を与えます。正確性を保証するためには、この背景を理解することが不可欠です。

オペレーターのスキルが最も重要

現代のXRF分析の精度は、分光計自体よりも、試料を調製する技術者のスキルと一貫性に依存するようになりました。高性能な装置上の適切に調製された試料は、最新鋭の機械上の不適切に調製された試料よりも優れたデータをもたらします。

メソッド開発が不可欠

「万能」の調製方法はありません。高品質な分析のためには、試料の種類ごとに特定され、反復可能な手順を開発し検証することが不可欠です。これには、粉砕時間、ペレット化圧力、または融解レシピの標準化が含まれます。

分析の真のコスト

XRF測定自体は高速(しばしば1分未満)ですが、適切な試料調製には手間がかかり、時間がかかることがあります。この「隠れた」作業を無視することが、今日、劣悪なXRF結果の最も一般的な原因となっています。

今日の正確なXRF結果を保証する方法

データ整合性を保証するためのアプローチは、エラーの発生源に関するこの現代的な理解によって導かれるべきです。

- 歴史的なデータの解釈が主な焦点である場合: 低濃度値には批判的であり、頻繁な再校正の証拠を探してください。結果は機器の感度とドリフトの影響を受けている可能性が高いためです。

- 現在の分析のトラブルシューティングが主な焦点である場合: 機器の故障を疑う前に、必ず試料調製ワークフローの監査から始めてください。

- 新しい品質管理プロセスの確立が主な焦点である場合: 試料調製のための堅牢で標準化されたプロトコルの開発に、時間とトレーニングリソースの大部分を投資してください。

試料調製の科学と技術を習得することが、現代のXRF技術の持つ真の力を解き放つ決定的な鍵となります。

要約表:

| 歴史的なエラー源 | 主な問題 | 現代の焦点 |

|---|---|---|

| 機器の感度 | 微量元素のシグナル対ノイズ比が低い | 試料調製の一貫性 |

| 機器の安定性 | 温度と部品の経年劣化によるドリフト | オペレーターのスキルとメソッド開発 |

KINTEKの信頼性の高いラボプレス機で正確なXRF分析を保証します! 自動ラボプレス、等方圧プレス、または加熱ラボプレスで試料を調製する場合でも、当社の機器は均一な圧力と温度制御を提供し、エラーを最小限に抑え、再現性を高めます。世界中の研究所にサービスを提供するKINTEKは、試料調製における重要な人的要素に対処することで、正確な結果の達成を支援します。当社のソリューションがワークフローを最適化し、データの整合性を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械