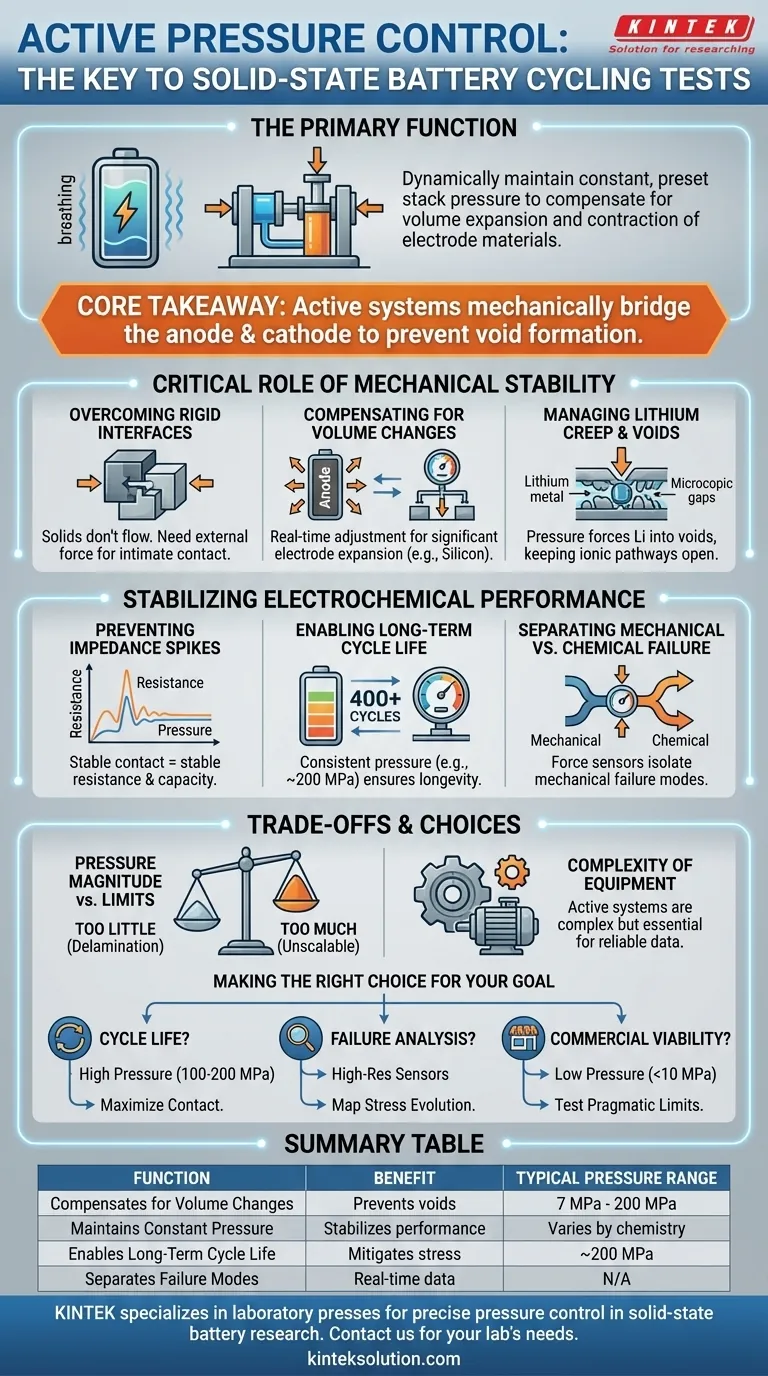

アクティブ圧力制御システムの主な機能は、充放電サイクル全体を通して、全固体電池に設定済みの一定のスタック圧力を動的に維持することです。パッシブクランプとは異なり、このシステムは電極材料の大きな体積膨張と収縮を補償するために自動的に調整し、剛直な固体-固体界面での継続的な物理的接触を保証します。

コアの要点 全固体電池は、動作中に材料が膨張・収縮するため、「呼吸」します。固体電解質は液体のように流れて隙間を埋めることができないため、アクティブ圧力システムは、アノードとカソードを機械的に橋渡しし、即座の性能低下につながる空隙の形成を防ぐために不可欠です。

機械的安定性の重要な役割

剛直な界面の限界の克服

液体電解質は自然に空隙を充填しますが、全固体電池は剛直な固体-固体界面に依存しています。

外部からの力がないと、これらのコンポーネントはイオン輸送に必要な密接な接触を維持できません。

アクティブ圧力システムは、これらの固体を押し付けるために大きな力(設計に応じて約7 MPaから200 MPaの範囲)を加え、界面抵抗を最小限に抑えます。

電極体積変化の補償

リチウムめっき(充電)およびストリッピング(放電)中に、電極は大きな体積変化を経験します。

特にシリコンアノードは大幅に膨張し、リチウム金属アノードは剥離して空隙を残す可能性があります。

アクティブシステムはこれらの変化を検出し、層間剥離や分離に対抗するために機械的負荷をリアルタイムで調整します。

リチウムクリープと空隙の管理

リチウムのストリッピングは、界面に微細な空隙を生成し、イオン経路を遮断する可能性があります。

一定の圧力を維持することにより、システムはリチウム金属のクリープ特性を利用して、これらの空隙に材料を物理的に押し込みます。

これにより、接触損失を防ぎ、数百サイクルの間、イオン経路が開いたままで障害がないことを保証します。

電気化学的性能の安定化

インピーダンススパイクの防止

アノードと固体電解質間の接触が緩むと、インピーダンス(抵抗)が急速に上昇します。

これにより、充電過電圧が不安定になり、容量が大幅に低下します。

アクティブ圧力制御はこれらの値を安定させ、初期サイクル容量維持率の向上に直接貢献します。

長期サイクル寿命の実現

信頼性の高い長期性能には、初期接触以上のものが必要です。一貫性が必要です。

参考文献によると、持続的な圧力(例:200 MPa)は、400サイクル以上の容量維持に役立つことが示されています。

この長寿命は、繰り返しサイクル中に自然に発生する界面応力緩和を軽減することによって達成されます。

機械的故障と化学的故障の分離

力センサーを備えた特殊な治具により、研究者は内部応力の進化をリアルタイムで監視できます。

このデータにより、電気化学的劣化による故障と単純な機械的層間剥離による故障を区別できます。

これにより、作用する電気化学-機械的カップリングメカニズムのより明確な全体像が得られます。

トレードオフの理解

圧力 magnitude と材料限界

圧力は必要ですが、必要な magnitude は、セルの化学組成によって 6.8 MPa から 200 MPa まで大きく異なります。

圧力が低すぎると、即座の層間剥離と高抵抗につながります。

圧力が過剰だと、パッケージング条件をシミュレートできますが、実験室の外でのスケールアップが困難な、重くて複雑な機械が必要です。

試験装置の複雑さ

アクティブシステムは、パッシブスクリュークランプよりも大幅に複雑です。

スタック圧力を継続的に調整するために、フィードバックループ、モーター、または油圧システムが必要です。

しかし、体積変化が大きい材料(シリコンなど)に対してパッシブ治具に依存すると、セルが膨張するにつれて圧力が制御不能に変動するため、データは信頼できなくなります。

目標に合わせた適切な選択

全固体電池の試験から有効なデータを取得するには、圧力戦略を特定の研究目標に合わせます。

- サイクル寿命が主な焦点の場合:粒子接触を最大化し、リチウムクリープを利用して空隙形成を防ぐために、より高く一定の圧力(100〜200 MPa)を優先します。

- 故障解析が主な焦点の場合:高解像度の力センサーを備えたシステムを使用して、内部応力の進化と電圧降下をマッピングし、機械的故障モードを分離します。

- 商業的実行可能性が主な焦点の場合:大規模な外部封じ込め力の助けなしで化学組成が生存できるかどうかを判断するために、低く実用的な圧力(例:10 MPa未満)でテストします。

最終的に、アクティブ圧力制御は単なる試験パラメータではなく、液体フローがないシステムでイオンブリッジを維持するための基本的な要件です。

概要表:

| 機能 | 利点 | 典型的な圧力範囲 |

|---|---|---|

| 電極体積変化の補償 | 固体-固体界面での層間剥離と空隙形成を防ぎます。 | 7 MPa - 200 MPa |

| 一定のスタック圧力を維持 | 継続的なイオン接触を保証し、インピーダンスと容量を安定させます。 | 化学組成によって異なる |

| 長期サイクル寿命の実現 | 界面応力緩和を軽減し、数百サイクル持続させます。 | 長寿命には約200 MPa |

| 機械的故障と化学的故障の分離 | 正確な故障解析のために、応力進化に関するリアルタイムデータを提供します。 | 該当なし |

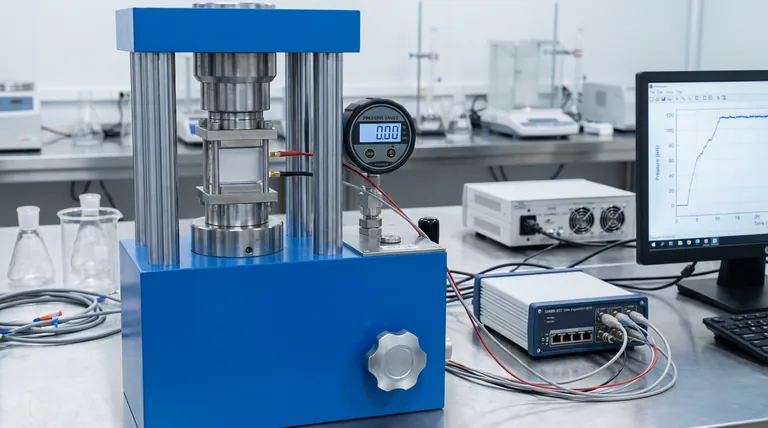

全固体電池の研究で精密な圧力制御テストを実施するための信頼性の高いラボプレスが必要ですか?

KINTEKは、正確な全固体電池サイクルテストに必要な一貫した高圧条件を提供するように設計された、自動および加熱ラボプレスを含むラボプレス機を専門としています。当社の機器は、研究者の皆様がサイクル寿命、故障モード、および商業的実行可能性に関する信頼性の高いデータを取得するのに役立ちます。

ラボのニーズに最適なプレスソリューションを見つけ、バッテリー開発ワークフローを強化するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- ラボ用試料調製用超硬ラボプレス金型

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- ラボ用ボタン電池シールプレス機

- マニュアルラボラトリー油圧ペレットプレス ラボ油圧プレス