XRF分析では、結果はそのサンプルの質と同等です。X線蛍光は表面に敏感な技術であるため、適切なサンプル調製が不可欠です。密度、粒度、表面平坦性の不均一性は、X線信号を直接歪め、材料の元素組成の不正確で信頼性の低い測定につながります。

XRFサンプル調製の根本的な目標は、バルク材料を真に代表する、完全に均質で平坦な表面を分光器に提示することです。物理的および化学的変動を制御できないと、後から機器では補正できない重大な測定誤差が生じます。

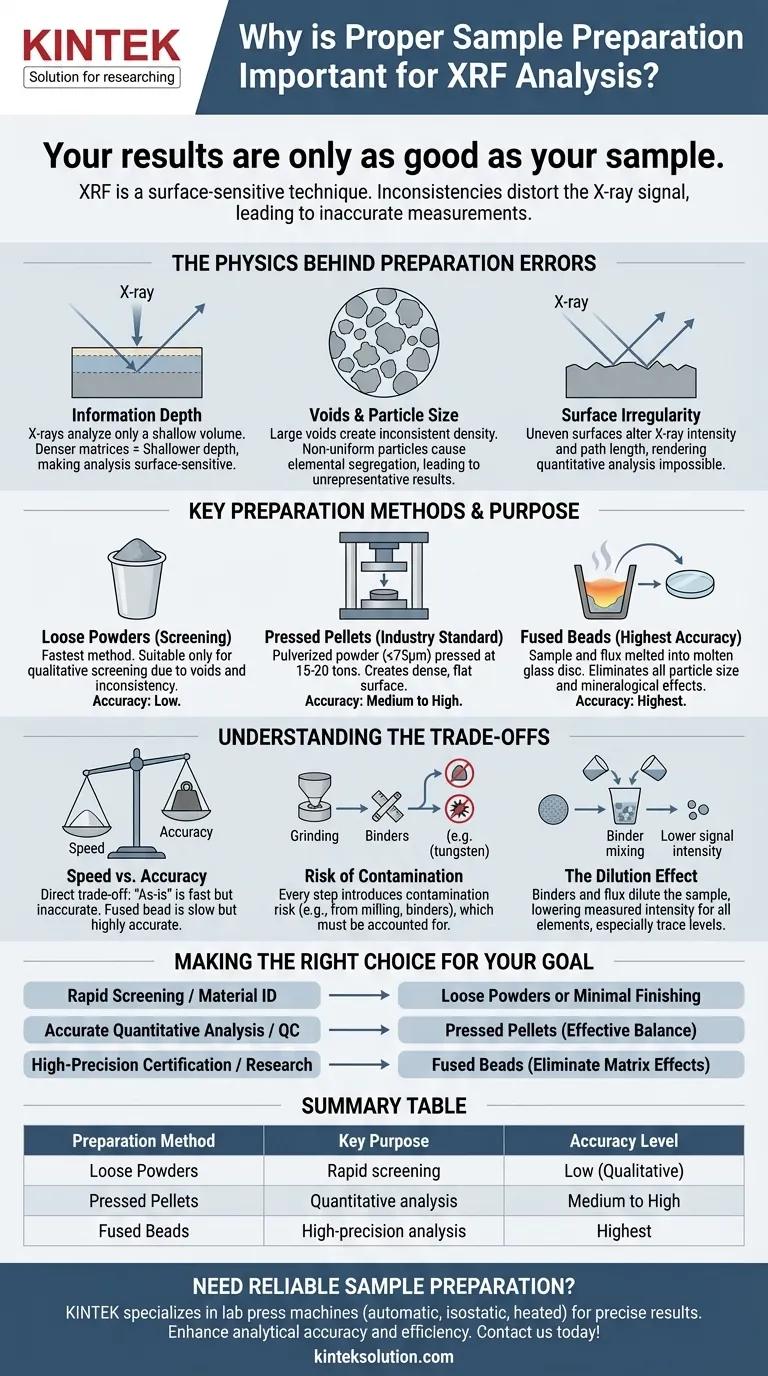

調製エラーの背後にある物理学

調製がなぜそれほど重要なのかを理解するには、まず分析自体の物理的限界を理解する必要があります。XRFはサンプル全体を測定しているのではなく、非常に特定の浅い体積を測定しています。

「情報深度」の概念

サンプルから放出されるX線は、情報深度として知られる特定の深さからしか逃げることができません。この深さは一定ではなく、サンプルの全体的な組成(マトリックス)と蛍光信号のエネルギーに依存します。

より密度が高く重いマトリックスでは、X線はより容易に吸収されるため、情報深度ははるかに浅くなります。これにより、分析はサンプルの表面の品質と一貫性に極度に敏感になります。

空隙と粒度の問題

未処理の材料、たとえばバラの粉末を分析すると、大きなエラーが発生しやすくなります。粒子の間の大きな空隙は不均一な密度を生み出し、結果を歪めます。

さらに、粒子が均一で細かいサイズに粉砕されていない場合、元素分離(偏析)が発生する可能性があります。より重い鉱物粒子がより軽い粒子とは異なる沈降パターンを示す可能性があり、分析されている小さな領域がバルクサンプルを代表していないことを意味します。

表面不規則性の影響

不均一または粗い表面は、X線強度に劇的な影響を与えます。不規則性は、ソースからの入射X線とサンプルからの放出蛍光X線の両方の経路長を変化させます。

これにより、検出器に到達する信号の強度が予測不可能な方法で変化し、定量分析が不可能になります。正確な結果を得るためには、完全に平坦で滑らかな表面が不可欠です。

主要な調製方法とその目的

異なる分析目標には、異なるレベルの調製が必要です。選択される方法は、上記の物理的エラーを軽減するための意図的な戦略です。

バラの粉末(スクリーニング用)

粉砕した粉末をサンプルカップに直接入れるのが最も速い方法です。しかし、空隙や密度の不均一性の問題があるため、高い精度が目標ではない定性分析または半定量スクリーニングにのみ適しています。

プレスペレット(業界標準)

これは正確な定量分析のための最も一般的な方法です。サンプルはまず非常に細かい粉末(通常75ミクロン未満)に粉砕され、その後、油圧プレスを使用して高圧(15〜20トン)でプレスされます。

このプロセスにより、空隙、粒度効果、表面不規則性の問題を解決する、高密度で均質なペレットが、完全に平坦な分析面とともに作成されます。地質鉱物などの脆い材料の場合、耐久性のあるペレットを確保するために、セルロースなどの結合剤が粉末と混合されることがよくあります。

フューズビード(最高の精度のため)

最も要求の厳しい用途では、フューズビード(融解ガラスビーズ)法がゴールドスタンダードです。サンプルはリチウムホウ酸塩フラックスと混合され、プラチナるつぼで加熱されて溶融し、サンプルが完全に溶解して溶融ガラスになります。このガラスは、完全に均質なディスクとして鋳造されます。

この技術は、粒度と鉱物学的効果を完全に排除し、可能な限り最高の精度を提供します。

トレードオフの理解

調製方法の選択は、分析上のニーズと実際的な制約とのバランスを取る必要があります。すべての状況に「最高の」単一の方法というものはありません。

スピードと精度のトレードオフ

調製時間と分析品質の間には直接的なトレードオフがあります。「現状のまま」サンプルを分析するのは速いですが、非常に不正確です。フューズビードを作成するのは遅くて複雑ですが、優れた精度を提供します。プレスペレットは最も一般的で効果的な妥協点を提供します。

汚染のリスク

すべての調製ステップは汚染のリスクをもたらします。粉砕は、粉砕容器からの元素(例:炭化タングステンミルからのタングステン)を導入する可能性があり、結合剤自体も元素を含んでいます。これらの要因は把握され、最終分析で考慮される必要があります。

希釈効果

結合剤や融剤を使用すると、必然的に元のサンプルが希釈されます。これによりすべての元素の測定強度が低下し、微量レベルの濃度を測定する場合には問題となる可能性があります。この希釈は、分光器のキャリブレーションで正確に補正されなければなりません。

目標に合った正しい選択をする

調製方法の選択は、分析目的と要求される精度レベルに直接合わせる必要があります。

- もし主な焦点が迅速なスクリーニングや材料の同定である場合:サンプルをバラの粉末として分析するか、最小限の表面仕上げで十分な場合があります。

- もし主な焦点がプロセス管理や品質管理のための正確な定量分析である場合:精度、速度、コストの最も効果的なバランスはプレスペレットの作成です。

- もし主な焦点が高精度認証または研究グレードの分析である場合:すべてのマトリックス効果を排除し、最高レベルの精度を達成するためには、フューズビード法が必要です。

結局のところ、厳格で一貫したサンプル調製こそが、すべての正確なXRF分析が構築される基盤です。

要約表:

| 調製方法 | 主な目的 | 精度レベル |

|---|---|---|

| バラの粉末 | 迅速なスクリーニング | 低い(定性/半定量) |

| プレスペレット | 定量分析 | 中程度から高い |

| フューズビード | 高精度分析 | 最高 |

XRF分析のための信頼できるサンプル調製が必要ですか? KINTEKは、研究所に正確で一貫した結果をもたらすように設計された自動ラボプレス、アイソスタティックプレス、加熱ラボプレスを含むラボプレス機を専門としています。分析の精度と効率を高めましょう—お客様のニーズについて相談し、当社の機器がワークフローにどのように役立つかを確認するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械