要するに、X線蛍光(XRF)分析用の固体サンプルを調製するための最も一般的で信頼性の高い方法は、材料を微細な粉末に粉砕し、結合剤と混合し、油圧プレスを使用して高密度で平らなペレットを形成することです。金属ブロックなどの均質な固体の場合、直接分析が可能ですが、適切な表面仕上げを保証するために、注意深い表面の研削と研磨が必要です。

XRFの結果の精度は、分光計だけで決まるのではありません。それは本質的にサンプル調製の質によって決定されます。主な目標は、バルク材料を真に代表する、完全に平らで、高密度で均質なサンプル表面を作成し、分析を歪める可能性のある物理的な変動を除去することです。

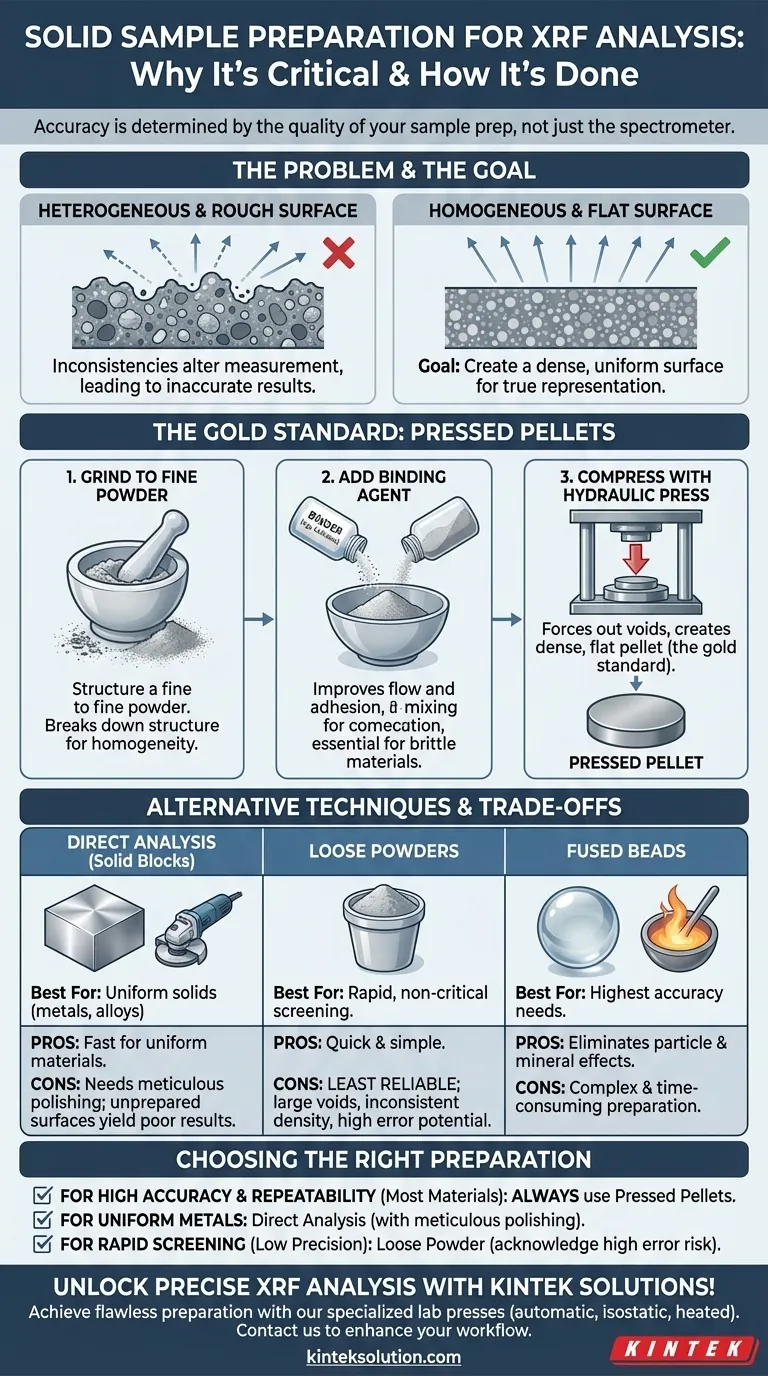

XRFにおけるサンプル調製が重要である理由

XRFは表面に敏感な分析技術です。サンプル表面上または表面内のいかなる不均一性も測定を劇的に変化させ、不正確で再現性のない結果につながる可能性があります。

不均一性の問題

XRF分光計は、サンプルの特定の限られた領域を分析します。サンプルが不均質である場合、つまり、ある場所と別の場所で組成が異なる場合、その分析は全体的なバルク組成ではなく、測定されている小さな領域のみを反映します。

粉砕やプレスなどの適切な調製により、すべての粒子が均等に混合された均質なサンプルが作成されます。これにより、測定が全体の原料を真に代表していることが保証されます。

表面効果の影響

サンプルの表面上の物理的な変動は、マトリックス効果として知られており、エラーの主な原因となります。

粗い表面、空隙、および不均一な粒子サイズは、放出されたX線を予測不可能に散乱させます。これは検出器に到達する信号の強度を変化させ、定量的分析の精度を低下させます。

目標:一貫性のある均一な表面

XRFに最適なサンプルは、完全に平らで、滑らかで、均一に密度の高い表面を持っています。この一貫性により、物理的なマトリックス効果が最小限に抑えられ、検出された変動がサンプル調製の人工物によるものではなく、化学組成によるものであることが保証されます。油圧プレスは、この理想的な状態を達成するための標準的なツールです。

主要な方法:プレス成形ペレット

ほとんどの材料、特に地質学的サンプル、鉱物、セラミックス、粉末の場合、プレス成形ペレットを作成することはゴールドスタンダードの技術です。コスト効率が高く、比較的迅速であり、高品質で信頼性の高い結果を生み出します。

ステップ 1:微細な粉末への粉砕

最初のステップは、バルクサンプルを非常に微細で一貫した粉末に粉砕することです。これにより、元の構造が破壊され、均質な混合物を作成するための最初のステップとなります。

ステップ 2:結合剤の添加

微粉末は、セルロースやホウ酸などの結合剤と徹底的に混合されます。この結合剤は2つの目的を果たします:ダイへの粉末の流れを改善し、圧力をかけて粒子が互いに付着するのを助ける接着剤として機能します。これは、それ自体ではうまく圧縮されない硬くて脆い材料にとって特に重要です。

ステップ 3:油圧プレスによる圧縮

粉末と結合剤の混合物をダイに入れ、油圧プレスを使用して高圧下で圧縮します。このプロセスにより空隙が押し出され、粒子が固体で高密度のディスク、つまり正確な分析に必要な理想的な平坦な表面を持つプレス成形ペレットに融合されます。

トレードオフの理解:代替技術

プレス成形ペレットは標準ですが、他の方法も存在し、それぞれに明確な長所と短所があります。

固体ブロックの直接分析

金属ブロックや合金など、すでに高密度で均質なサンプルについては、直接分析が選択肢となります。ただし、表面は研削または研磨によって準備され、完全に平らでクリーンな仕上げを作成する必要があります。準備されていない表面は、不良な結果をもたらします。

バラ粉末の分析

粉砕された粉末をサンプルカップに直接入れるのは最も速い方法ですが、最も信頼性が低い方法でもあります。このアプローチには重大な制限があります。

粒子間の大きな空隙が不均一な密度を生み出し、効果的な分析に必要な材料の深さが非常に大きくなる可能性があります。この方法はエラーを起こしやすく、大まかな非定量的なスクリーニングにのみ考慮されるべきです。

融解ビード(フューズドビード)

より高度な技術である融解ビードは、サンプルを高温でフラックス(リチウムホウ酸塩などの塩)に溶解し、ガラス状のディスクに鋳造することによって作成されます。この方法は粒子サイズと鉱物学的効果を完全に排除し、最高の精度のレベルを提供しますが、プレス成形ペレットを作成するよりも複雑で時間もかかります。

サンプルの適切な調製方法の選択

あなたの分析目標があなたの調製方法を決定する必要があります。

- 主な焦点がほとんどの材料(例:地質サンプル、鉱物、土壌)に対する高い精度と再現性である場合: 均質で高密度のサンプルを保証するために、常にプレス成形ペレット法を使用します。

- 均質な金属または合金の分析が主な焦点である場合: 表面を注意深く研削および研磨して平らでクリーンな仕上げにした場合に限り、直接分析は効率的です。

- 精度が重要ではない迅速な予備的スクリーニングが主な焦点である場合: バラ粉末を使用できますが、結果が不正確になる可能性が高いことを認識し、受け入れる必要があります。

サンプル調製の習得は、XRFを単なる測定から強力で信頼できる分析ツールへと変えます。

要約表:

| 方法 | 最適 | 主要なステップ | 利点 | 欠点 |

|---|---|---|---|---|

| プレス成形ペレット | 地質サンプル、鉱物、セラミックス | 粉砕、結合剤の添加、プレス | 均質、コスト効率が良い、信頼性が高い | 機器と時間が必要 |

| 直接分析 | 金属ブロック、合金 | 表面の研削と研磨 | 均質な固体に対して高速 | 綿密な表面調製が必要 |

| バラ粉末 | 迅速なスクリーニング | 粉末をカップに入れる | 迅速かつシンプル | 不正確でエラーが発生しやすい |

| 融解ビード | 高精度のニーズ | フラックスに溶解し、ディスクを鋳造 | 粒子効果を排除 | 複雑で時間がかかる |

KINTEKの専門的なソリューションで正確なXRF分析を解き放ちましょう! 自動、静水圧、加熱式プレスを含む当社の専門ラボプレス機は、研究室向けの完璧なサンプル調製を保証します。調製エラーを排除することで、一貫性のある信頼性の高い結果を達成します — お客様の分析ワークフローを強化し、特定のニーズを満たす方法について議論するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械