一般的なペレットの欠陥を防ぐ鍵は、サンプル調製中に圧力の適用、粒子サイズ、ダイ内の粉末の分布という3つの要素を細心の注意を払って制御することにあります。これらの変数を習得することで、X線蛍光(XRF)分析の品質を損なうひび割れ、多孔性、不均一な表面などの問題を取り除くことができます。機械的に安定した均質なペレットを達成することは、単に見栄えの問題ではなく、正確で再現性のあるデータを生成するための基本です。

XRF分析における最も一般的なエラーの原因は、分光計自体からではなく、一貫性のないサンプル調製から生じます。見た目に完璧なペレットは、バルク材料の均質な固体状態の表現であり、その作成をマスターすることが信頼できる分析結果を得るための最初のステップです。

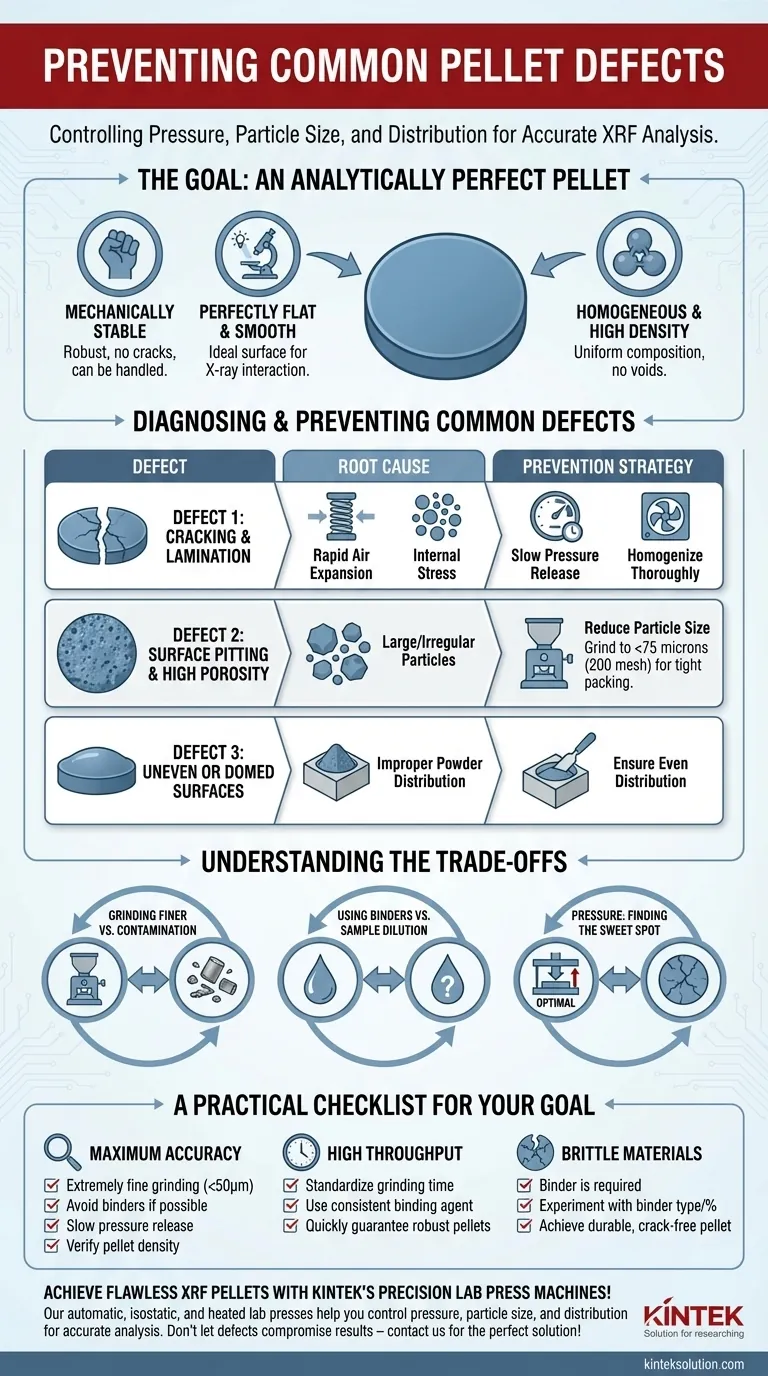

目標:分析的に完璧なペレット

欠陥を診断する前に、理想的なものを定義する必要があります。XRF分析のための完璧なペレットは単なる固体のディスクではなく、正確な測定に不可欠な特定の特性を持っています。

機械的に安定していて頑丈であること

ペレットは、破損したり、ひびが入ったり、材料がこぼれたりすることなく取り扱えるだけの強度が必要です。加圧後の質量または表面の完全性の損失は、サンプルを無効にします。

完全に平らで滑らかな表面

X線ビームはサンプル表面と相互作用します。表面の曲がりや粗さは、サンプルと分光計の検出器間の距離を変化させ、これは測定された蛍光強度に直接影響を与え、結果を歪めます。

均質で高密度であること

ペレットは全体を通して均一な密度と化学組成を持っている必要があります。空隙(多孔性)や特定の粒子の凝集は、代表的でないサンプルを生み出し、不正確で再現性のない測定につながります。

一般的な欠陥の診断と防止

欠陥は、欠陥のあるプロセスの症状です。それぞれについて根本原因を理解することが、予防に不可欠です。

欠陥1:ひび割れと層間剥離

ペレットのひび割れやスプリットは、閉じ込められた空気の急速な膨張や、圧力が解放されたときの内部応力によって引き起こされることがよくあります。

原因:粉末が圧縮されると、粒子間の空隙に空気が閉じ込められます。加圧負荷が突然解除されると、この圧縮された空気が急速に膨張し、亀裂やひび割れが生じます。不均一に混合された非均質な材料による内部応力も、ペレットの破損を引き起こす可能性があります。

解決策:

- 緩やかな除圧:所望の圧力に達した後、負荷を非常にゆっくりと解放します。これにより、閉じ込められた空気がペレットの微細孔を通して徐々に逃げ、爆発的な減圧を防ぎます。

- 徹底的な均質化:サンプルが均一な粉末になるまで粉砕および混合されていることを確認します。異なる鉱物や材料は異なる速度で圧縮されます。不均質な混合物は内部応力点を作成し、構造的破壊につながります。

欠陥2:表面の穴あきと高い多孔性

多孔質または穴の開いたペレットは、本質的に空隙で満たされています。これらの空隙は、X線ビームによって分析されるサンプルが想定よりも密度が低いことを意味し、予想よりも低い元素強度につながります。

原因:大きく不規則な形状の粒子は効率的に充填されません。高い圧力下であっても、それらの間にかなりの空きスペース(空隙)が残り、低密度で多孔質な構造になります。

解決策:

- 粒子サイズの縮小:サンプルを微細で均一な粉末、理想的には75ミクロン(200メッシュ)未満に粉砕します。より小さな粒子はより密に充填され、空隙空間を劇的に減らし、ペレットの最終密度を高めます。

欠陥3:不均一な表面またはドーム状の表面

完全に平らでないペレットの表面は、サンプルと検出器のジオメトリが損なわれるため、誤ったXRFデータを生成します。

原因:この欠陥は、ほとんどの場合、加圧ダイへの不適切な充填によるものです。粉末が中央に山積みになったり、不均一に広げられたりすると、材料は高い点で移動する距離が短く、低い点で移動する距離が長くなり、密度のばらつきと非平坦な表面につながります。

解決策:

- 均一な分布の確保:粉末をダイに注いだ後、ダイ本体の側面を優しくタップして粉末を平らにします。プランジャーを挿入する前に、粉末層のできるだけ平らであることを確認します。これにより、均一な圧縮経路と平らな最終ペレットが保証されます。

トレードオフの理解

完璧なペレットを作成するには、しばしば競合する要因のバランスを取る必要があります。

汚染の導入とより微細な粉砕

より微細な粉砕は多孔性を減らすために重要ですが、過度の粉砕は粉砕容器やメディア(炭化タングステン、ジルコニアなど)からの汚染を引き起こす可能性があります。サンプルの元素組成を大幅に変更することなく、十分に微細な粉末を生成するバランスを見つける必要があります。

バインダーの使用とサンプル希釈

バインダー(セルロースやワックスベースのエージェントなど)は潤滑剤および可塑剤として機能し、特に脆い材料の場合、ペレットの耐久性を劇的に向上させ、ひび割れを防ぎます。ただし、バインダーは希釈剤です。これは分析対象物の相対濃度を低下させ、微量元素分析では問題となる可能性があります。バインダーを使用する場合は、結果を比較可能にするために、すべての標準サンプルおよび未知のサンプルで一貫して(例:重量で正確に20%)使用する必要があります。

圧力:スイートスポットを見つける

圧力が高ければ良いというわけではありません。密度を達成するには十分な圧力が必要ですが、過剰な圧力は一部の結晶性材料を破砕させたり空気を閉じ込めたりして、キャッピングや層間剥離を引き起こす可能性があります。理想的な圧力は材料に依存し、構造的破壊を引き起こすことなく安定したペレットを生成するように経験的に決定する必要があります。

目標のための実用的なチェックリスト

特定の分析ニーズに基づいてこれらの原則を適用します。

- 最大の精度と微量分析が主な焦点の場合:非常に微細な粉砕(50ミクロン未満)を優先し、可能な限りバインダーを避けます。ゆっくりとした除圧サイクルを使用し、ペレットの密度を確認します。

- プロセス制御のための高いスループットが主な焦点の場合:「十分に良い」粉砕時間を標準化し、バインダーの一貫した比率を使用して、迅速に堅牢なペレットを保証します。

- 脆性または困難な材料(セラミック、ガラスなど)の分析が主な焦点の場合:バインダーはオプションではなく、必須のツールです。耐久性があり、ひび割れのないペレットを実現するために、バインダーの種類とパーセンテージを実験してください。

圧力、粒子サイズ、分布のこれらの基本的な原則を習得することにより、サンプル調製をエラーの原因から信頼できる分析の礎へと変えることができます。

要約表:

| 欠陥の種類 | 根本原因 | 予防戦略 |

|---|---|---|

| ひび割れと層間剥離 | 空気の急速な膨張または内部応力 | 緩やかな除圧、粉末の均質化 |

| 表面の穴あきと高い多孔性 | 大きすぎるか不規則な粒子 | 密な充填のために<75ミクロンに粉砕 |

| 不均一な表面またはドーム状の表面 | ダイ内での不適切な粉末分布 | 加圧前に粉末層を平らにする |

KINTEKの精密ラボプレス機で完璧なXRFペレットを実現しましょう!当社の自動ラボプレス、静水圧プレス、加熱ラボプレスは、圧力、粒子サイズ、分布を楽に制御できるように設計されており、正確で再現性のある分析のために機械的に安定した均質なペレットを保証します。ペレットの欠陥が結果を危うくさせないようにしてください。あなたの実験室のニーズに合った完璧なソリューションを見つけ、サンプル調製プロセスを高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物