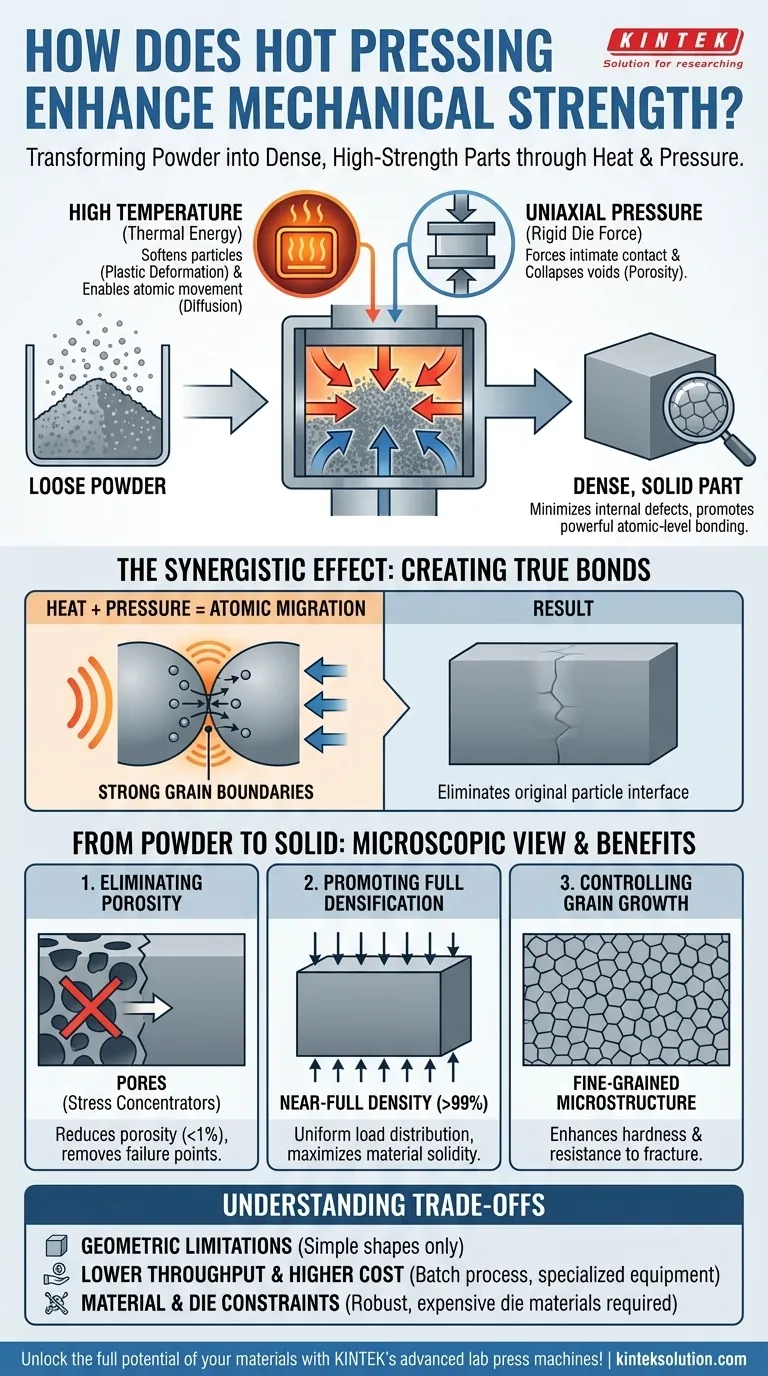

本質的に、熱間プレスは、高温と一軸圧力を組み合わせることにより、粉末を内部欠陥が最小限の緻密で固体の部品に変換することで、機械的強度を高めます。この同時作用は、強力な原子レベルの結合を促進し、材料の完全性を損なう多孔性を事実上排除します。

熱間プレスの根本的な利点は、単に粒子を押しつぶすことではなく、熱エネルギーを使用して塑性変形と拡散を活性化することです。このプロセスにより、粒子はモノリシック(一枚岩のような)構造に効果的に溶着され、他の方法では達成できない密度と強度が得られます。

コアメカニズム:熱と圧力の連携

熱間プレスがいかにして優れた強度を達成するかを理解するためには、温度と圧力の明確でありながら相乗的な役割を見る必要があります。これらは協力して、粒子が強力で統一された全体を形成するのを妨げる障壁を克服します。

高温の役割

熱は原子レベルでの変化の触媒となります。通常、材料の融点未満の高温を印加することで、「軟化」させるために必要な熱エネルギーが個々の粒子に供給されます。

この軟化により、材料はより柔軟になり、これは塑性変形として知られる状態になります。また、原子が粒子境界を横切って移動および拡散するために必要な重要なエネルギーも提供されます。これは拡散と呼ばれるプロセスです。

一軸圧力の役割

熱が材料を可塑性にする一方で、圧力は固化のための駆動力となります。剛性のダイ(金型)が強力な方向性圧力を印加し、軟化した粒子を互いに密接に接触するように強制します。

この圧力は、粒子間の空隙(または多孔性)を物理的に潰します。これにより、粒子が機械的に再配置され、より密に充填された構成になり、隣接する粒子の表面間の接触面積が劇的に増加します。

相乗効果:真の結合の生成

熱だけでも圧力だけでも不十分です。熱間プレスはこれらを組み合わせて、個々の要素の合計以上の結果を生み出します。

圧力が粒子を押しつけ、接触を最大化します。次に、高温により原子がこれらの新しく形成された境界を横切って拡散できるようになります。この原子の移動により、元の粒子界面が効果的に消去され、強力で連続的な粒界が形成され、粉末が単一の緻密な塊に溶着されます。

粉末から固体へ:微視的な視点

熱間プレスされた部品の最終的な機械的特性は、その微細構造の直接的な結果です。このプロセスは、高強度を実現するための理想的な内部構造を作成するように特別に設計されています。

多孔性の排除

細孔は機械的強度の主な敵です。これらの微細な空隙は応力集中源として機能し、荷重が印加されると、応力が細孔の端で増幅され、亀裂が発生します。

高温で強い圧力を印加することにより、熱間プレスは多孔性を1%未満に減らすことができ、これらの内部破壊点を効果的に除去します。

完全緻密化の促進

緻密化とは、細孔容積を減らし、材料の密度を増加させるプロセスです。熱間プレスはこの点で非常に効果的であり、材料の理論上の最大密度の99%以上を達成することがよくあります。

このほぼ完全に密な状態により、印加された荷重が弱い点の周りに集中するのではなく、材料の固体構造全体に均等に分散されることが保証されます。

粒成長の制御

多くの材料では、より小さい粒径がより高い強度につながります。熱間プレスは、従来の常圧焼結と比較して、しばしば低温と短い処理時間を使用するため、過剰な粒成長をよりよく抑制できます。

その結果、材料の硬度と破壊抵抗をさらに向上させる微細な結晶構造が得られます。

熱間プレスのトレードオフの理解

優れた特性を生み出しますが、熱間プレスは万能の解決策ではありません。その有効性には、考慮すべき重要な実際的な制限が伴います。

形状の制限

剛性のダイと一軸圧力への依存により、熱間プレスは通常、ディスク、円筒、直方体などの単純な形状の製造に限定されます。複雑な三次元形状の製造は、この方法では極めて困難または不可能です。

スループットの低下とコストの増加

熱間プレスは連続プロセスではなくバッチプロセスです。加熱、加圧、冷却のサイクル時間は比較的長く、従来の冷間プレスおよび焼結方法と比較して生産スループットが低下します。特殊な装置も多額の資本投資となります。

材料とダイの制約

ダイ材料自体は、変形したり粉末と反応したりすることなく、プロセスの極端な温度と圧力に耐えるのに十分な強度が必要です。これには、高純度グラファイトや高度なセラミック複合材料などの高価な材料が必要になることが多く、全体的なコストが増加します。

目標に合った適切な選択

凝集法を選択するには、プロセスの能力を主な目的に合わせる必要があります。

- 主な焦点が最高の性能と強度である場合: 熱間プレスは、重要な高応力用途において、可能な限り最高の密度と機械的特性を達成するための優れた選択肢です。

- 主な焦点が複雑な形状の製造である場合: 3Dプリンティング(積層造形)や粉末射出成形などの代替方法を検討してください。これらは二次的な焼結ステップを必要とする場合がありますが、より大きな形状の自由度を可能にします。

- 主な焦点が高容量、低コストの生産である場合: 別の焼結ステップを伴う従来の冷間プレスは、要求の少ない用途では通常、より経済的なルートです。

これらの基本的なメカニズムを理解することで、プロジェクトが要求する材料特性を意図的に設計する製造プロセスを選択できるようになります。

要約表:

| メカニズム | 機械的強度への影響 |

|---|---|

| 高温 | 結合のための塑性変形と原子拡散を可能にする |

| 一軸圧力 | 粒子接触を強制し、多孔性を減らし、密度を増加させる |

| 相乗効果 | 強力な粒界とほぼ完全な緻密化を生成する |

| 粒成長の制御 | 微細な結晶構造を維持し、硬度と破壊抵抗を向上させる |

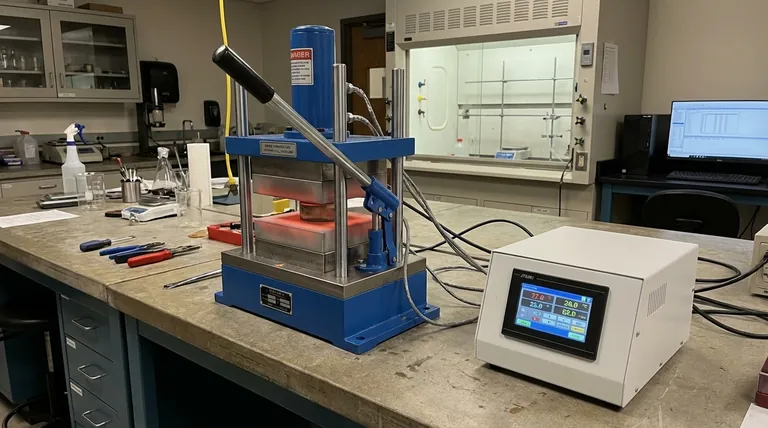

KINTEKの高度なラボプレス機で材料の可能性を最大限に引き出しましょう! セラミックス、金属、複合材料のいずれに取り組んでいる場合でも、当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、優れた機械的強度と密度を実現する精密な熱間プレスを実現するように設計されています。研究所や研究施設にサービスを提供し、特定のニーズを満たすためのカスタマイズされたソリューションを提供します。今すぐお問い合わせいただき、KINTEKがいかに材料加工を強化し、優れた結果を達成できるかをご相談ください!

ビジュアルガイド

関連製品

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室の手動熱板油圧プレス機