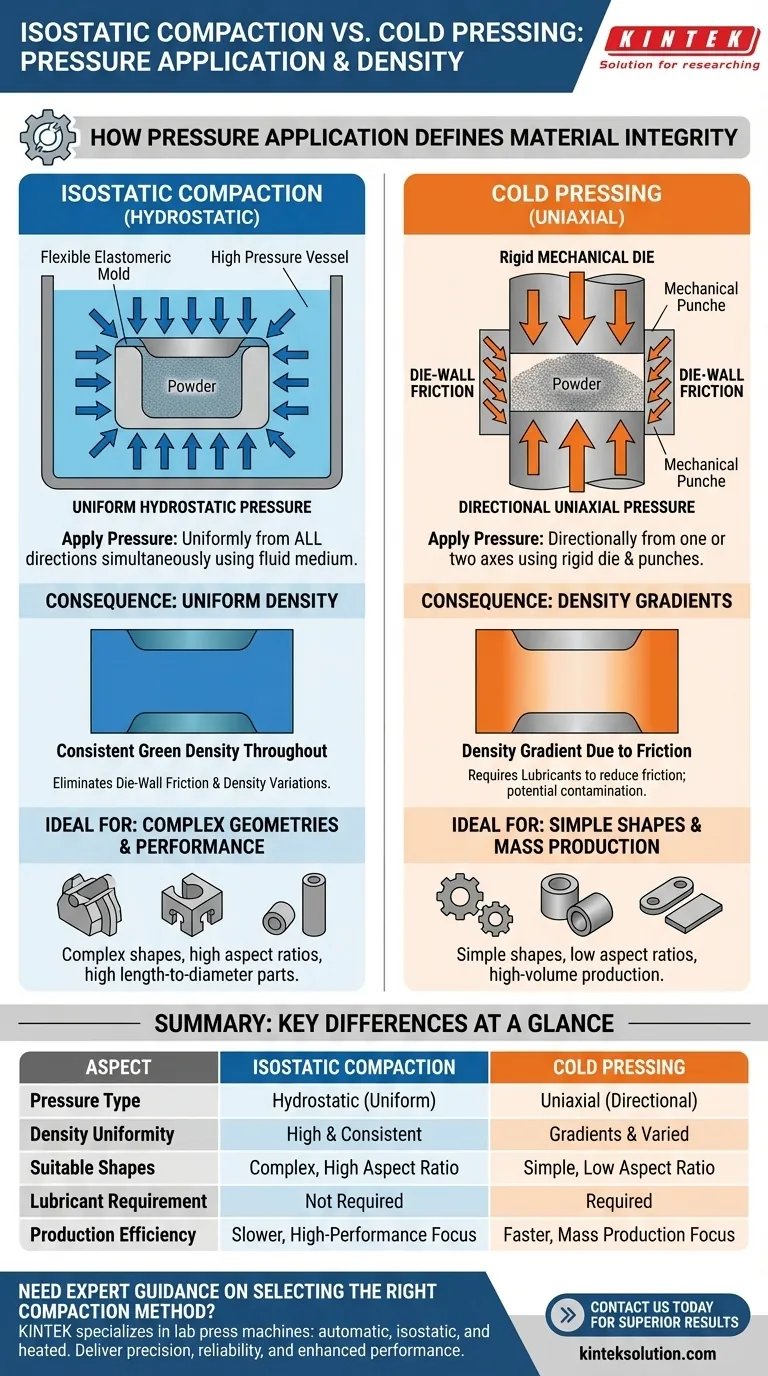

核心的に言えば、違いは方向性にあります。等静圧成形は、流体媒体を用いてあらゆる方向から同時に均一な静水圧を印加します。対照的に、従来の冷間プレスは、剛性の機械ダイとパンチを用いて、一方向または二方向から方向性のある単軸圧力を印加します。

根本的な区別は、単に圧力がどのように印加されるかだけでなく、それが生み出す結果にあります。等静圧成形の全方向からの均一な圧力は内部の密度ばらつきを排除しますが、冷間プレスの方向性のある力は、ダイ壁の摩擦により本質的に密度勾配を生じさせます。

圧力のメカニズム:単軸 vs. 静水圧

最終製品への影響を理解するためには、まず各プロセスが粉体にどのように力を加えるかを視覚化する必要があります。

冷間プレス:単軸アプローチ

冷間プレスでは、バラ粉を剛性のダイキャビティに充填します。その後、一つまたは複数の機械的パンチが単一軸に沿って粉体を圧縮します。

この単軸圧力は、力が上から下へ方向性をもって伝達されることを意味します。パンチに最も近い粉体粒子が最も大きな力を受けます。

等静圧成形:静水圧アプローチ

等静圧成形は全く異なる原理を使用します。粉体は柔軟なエラストマー製のモールドに密閉されます。

この密閉されたモールドは、高圧容器内の流体(水や油など)に浸されます。流体に圧力がかかると、その圧力をモールド表面のあらゆる点に等しく同時に伝達します。これは静水圧として知られています。

結果 1:密度と均一性

圧力印加の方法は、成形された部品(焼結前の「グリーン」部品と呼ばれることが多い)の密度と構造的完全性を直接的に決定します。

ダイ壁摩擦の問題

冷間プレスでは、パンチが粉体を圧縮するにつれて、粉体が剛性ダイの静止している壁と摩擦します。このダイ壁摩擦は圧縮力に抵抗します。

その結果、密度勾配が生じます。部品はパンチに最も近い部分で最も密度が高く、中心や移動するパンチから離れるにつれて徐々に密度が低くなります。

均一なグリーン密度の達成

等静圧成形では、粉体が摩擦する剛性のダイ壁がないため、ダイ壁摩擦が完全に排除されます。柔軟なモールドが粉体と共に内側に圧縮されます。

静水圧が完全に均一であるため、結果として得られるグリーン密度は、部品の全容積にわたって信じられないほど一貫しています。

より高い全体密度

摩擦によるエネルギー損失がないため、等静圧成形はより効率的な成形方法です。冷間プレスと比較して、所定の成形圧力でより高く均一な密度を達成できます。

トレードオフの理解

方法の選択は単に品質に関するだけでなく、性能要件と製造現実のバランスを取ることでもあります。

冷間プレスのシンプルさとスピード

冷間プレスは機械的にシンプルで高速であり、自動化に非常に適しています。ブッシュやギアなどのアスペクト比の低い単純な形状を大量生産する場合、多くの場合最も費用対効果の高い解決策となります。

等静圧成形による材料の優位性

等静圧成形は、均一な密度と内部空隙の欠如により、優れた機械的特性を持つ部品を製造します。剛性ダイでは形成不可能な複雑な形状や、アスペクト比の高い部品の作成に優れています。

潤滑剤の問題

ダイ壁摩擦を軽減するために、冷間プレスでは粉体と混合される潤滑剤が必要です。これらの潤滑剤は、後の焼結段階で燃焼させる必要があり、完全に制御されない場合、多孔性や汚染を引き起こす可能性があります。等静圧成形では、そのような添加剤は必要ありません。

目的に合った正しい選択をする

最適なプロセスは、最終コンポーネントの要件に完全に依存します。

- 軽微な密度ばらつきが許容される、単純で堅牢な部品の大量生産を主に重視する場合: 冷間プレスは比類のない速度と費用対効果を提供します。

- 高性能アプリケーションのために最大密度、構造的均一性、および複雑な形状の達成を主に重視する場合: 等静圧成形は材料の完全性を保証するための優れた方法です。

最終的に、圧力印加の根本的な違いを理解することで、コンポーネントの設計と性能目標に正確に合致するプロセスを選択できるようになります。

概要表:

| 側面 | 等静圧成形 | 冷間プレス |

|---|---|---|

| 圧力タイプ | 静水圧(全方向から均一) | 単軸(一方向/二方向から方向性あり) |

| 密度均一性 | 部品全体で高く一貫している | ダイ壁摩擦による勾配が生じる |

| 適切な形状 | 複雑な形状、高いアスペクト比 | 単純な形状、低いアスペクト比 |

| 潤滑剤の必要性 | 不要 | 摩擦を減らすために必要 |

| 生産効率 | 遅め、高性能部品に適している | 速い、大量生産に理想的 |

ラボの要件に合った適切な成形方法の選択について専門家の指導が必要ですか? KINTEKは、お客様の特定のニーズを満たすように設計された、自動ラボプレス、等静圧プレス、加熱ラボプレスを含むラボプレス機の専門メーカーです。均一な密度の複雑な部品を目指す場合でも、効率的な大量生産を目指す場合でも、当社のソリューションは精度、信頼性、および強化されたパフォーマンスを提供します。お客様のラボプロセスを最適化し、優れた結果を達成する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス