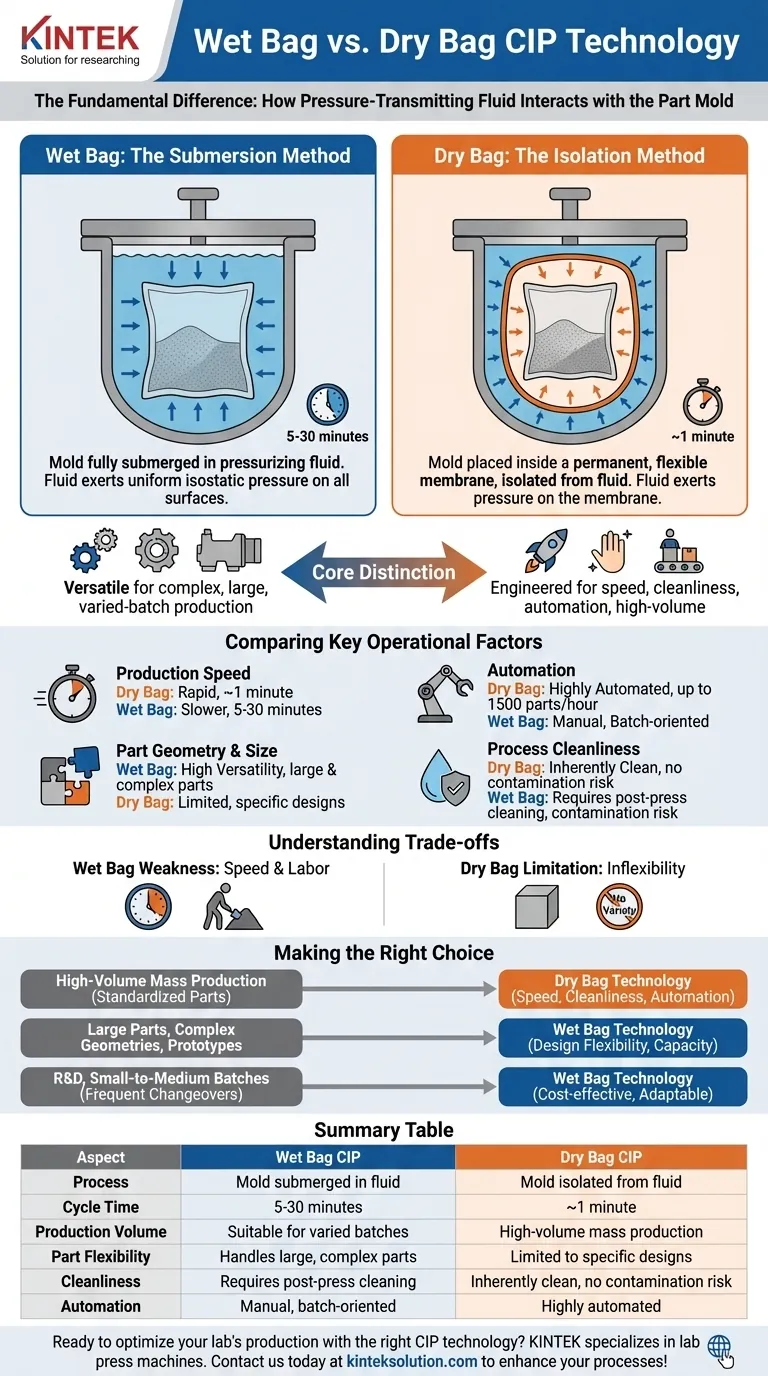

ウェットバッグとドライバッグの冷間静水圧成形(CIP)の根本的な違いは、加圧流体が部品の金型とどのように相互作用するかという点にあります。ウェットバッグCIPでは、粉末を収容する柔軟な金型が加圧流体の中に完全に浸されます。ドライバッグCIPでは、金型が圧力容器内に組み込まれた恒久的な柔軟な膜の内側に配置され、金型と粉末が流体と直接接触するのを隔離します。

この核となる違いにより、ウェットバッグは複雑で大型、または多様なバッチ生産向けの多用途な選択肢となり、ドライバッグ技術は大量生産に必要な速度、清潔さ、自動化のために設計されています。

コアメカニズムを理解する

「ウェットバッグ」と「ドライバッグ」という名称は、プレスサイクル中の金型の状態を直接表しています。このプロセス設計の単一の違いが、それぞれの方法の明確な利点と用途を決定します。

ウェットバッグ:浸漬法

ウェットバッグプロセスでは、まず粉末が柔軟で防水性の金型または「バッグ」に密封されます。この密封された金型全体が圧力容器に装填され、完全に液体に浸されます。通常は油または水です。

容器が加圧されると、液体はバッグのすべての表面に均一な静水圧をかけ、内部の粉末を圧縮します。1回のサイクルで複数の異なる形状やサイズをプレスすることができます。

ドライバッグ:隔離法

ドライバッグプロセスでは、圧力容器内に恒久的な内蔵の柔軟な膜があり、それがバリアとして機能します。粉末の金型は、この乾燥した膜の内側に配置され、加圧流体から隔離されます。

膜の外側の流体に圧力が加えられ、それが金型の周りに収縮して粉末を圧縮します。金型と結果として得られる部品は流体と接触することがなく、プロセス全体を通して「乾燥した」状態を保ちます。

主要な運用要因の比較

これらの技術の選択は、生産速度、部品の複雑さ、必要な清浄度などの運用上の優先事項によって完全に異なります。

生産速度とサイクルタイム

ドライバッグ技術は速度のために作られています。金型が所定の位置に留まり、プロセスが封じ込められているため、サイクルタイムは非常に速く、多くの場合約1分です。

ウェットバッグ技術は著しく遅いです。ウェット金型の装填、浸漬、加圧、減圧、取り出しのプロセスにより、サイクルタイムは5分から30分になります。

自動化と生産量

ドライバッグプレスの高速サイクルと固定ツーリングは、自動化された大量生産に非常に適しています。システムは粉末の自動充填と部品の排出のために設計でき、1時間あたり最大1500個の部品を生産できます。

ウェットバッグプレスは、より手動でバッチ指向のプロセスです。大量の処理は可能ですが、ドライバッグ方式のような高速自動化のレベルには適していません。

部品形状とサイズの柔軟性

ウェットバッグ技術は汎用性に優れています。容器の直径が最大2000mmに達する非常に大きな部品の製造に好ましい方法です。複雑な形状に容易に対応し、1回のサイクルで異なる部品形状を混合してプレスすることができます。

ドライバッグシステムは通常、より限られた範囲の部品サイズ向けに設計されており、1つの特定の部品設計を高速で生産するために最適化されています。

プロセス清浄度と汚染

ドライバッグは本質的にクリーンなプロセスです。粉末を加圧流体から隔離することで、交差汚染のリスクを排除し、サイクル後の部品や容器の洗浄の必要性を減らします。

ウェットバッグプレスでは、金型が浸漬されるため、残存する流体を除去するためのプレス後の洗浄ステップが必要です。これは、注意深く管理しないと汚染の潜在的な経路にもなります。

トレードオフを理解する

どちらの技術も普遍的に優れているわけではありません。それらは柔軟性と専門化された効率性の間の古典的な工学的トレードオフを表しています。

ウェットバッグの弱点:速度と労働力

ウェットバッグの汎用性の主なトレードオフは、その遅いサイクルタイムと高い労働力要件です。手作業による取り扱いと洗浄のステップは、単一の標準化された部品の真の大量生産には効率が劣ります。

ドライバッグの限界:柔軟性のなさ

ドライバッグの効率性は、柔軟性のコストを伴います。ツーリングは統合されており、特定のものであるため、多種多様な部品や非常に大きな部品の生産には適していません。専用の自動化への初期投資も高くなる可能性があります。

目標に合った正しい選択をする

お客様の生産要件が、正しいCIP方法を選択するための決定的な指針となります。

- 標準化された部品の大量生産が主な焦点である場合:ドライバッグ技術は、その比類のない速度、清浄度、自動化の可能性により、明確な選択肢となります。

- 大型部品、複雑な形状、または試作品の生産が主な焦点である場合:ウェットバッグ技術は、多様な生産ニーズに対応するための不可欠な設計柔軟性と能力を提供します。

- R&Dまたは頻繁な切り替えを伴う中小規模のバッチが主な焦点である場合:ウェットバッグは、専用のドライバッグツーリングよりも費用対効果が高く、適応性の高いソリューションを提供します。

最終的に、正しい方法を選択するには、特定の製造目標と優先事項を明確に理解する必要があります。

概要表:

| 側面 | ウェットバッグ CIP | ドライバッグ CIP |

|---|---|---|

| プロセス | 金型が流体に浸漬 | 金型が流体から隔離 |

| サイクルタイム | 5〜30分 | 約1分 |

| 生産量 | 多様なバッチに適している | 大量生産 |

| 部品の柔軟性 | 大型で複雑な部品に対応 | 特定の設計に限定される |

| 清浄度 | プレス後の洗浄が必要 | 本質的にクリーン、汚染リスクなし |

| 自動化 | 手動、バッチ指向 | 高度に自動化 |

適切なCIP技術で研究室の生産を最適化する準備はできていますか? KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、お客様の研究室のニーズに合わせて調整します。当社の専門知識により、大量生産または柔軟な生産のための効率的で信頼性の高いソリューションを提供します。今すぐお問い合わせください。お客様のプロセスをどのように強化し、優れた結果を提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型