ウェットバッグ冷間静水圧成形 (CIP)では、粉末が充填された柔軟なモールドが密閉され、その後、流体が満たされた圧力容器に完全に浸されます。外部ポンプが流体に圧力をかけ、その圧力がモールドの外側に均一で全方向の圧力を加えます。この静水圧により、粉末は均一な特性を持つ固く密な部品に圧縮されます。

「ウェットバッグ」方式を特徴づけるのは、ツーリング(モールド)が圧力容器から独立している点です。モールドは外部で準備され密閉された後、加圧流体に直接浸されるため、複雑な形状の処理に非常に汎用性の高いプロセスとなります。

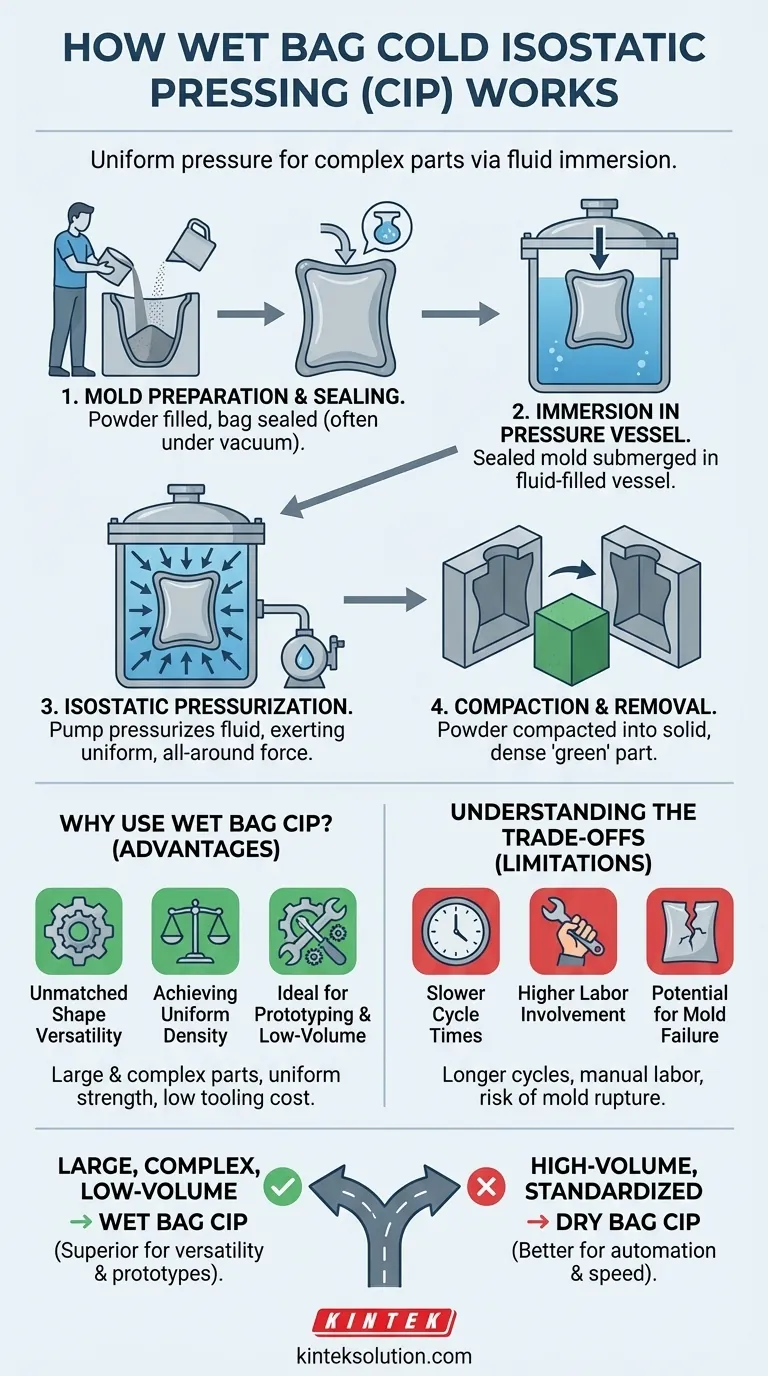

ウェットバッグプロセスのメカニズム

ウェットバッグ方式を理解するには、その明確な操作手順に分解するのが最善です。各ステップは、最終的なコンポーネントの均一な密度と強度に貢献します。

ステップ1:モールドの準備と密閉

プロセスは圧力容器の外側で始まります。粉末材料(セラミック、金属、ポリマーなど)が柔軟なエラストマー製モールドに注意深く充填されます。

このモールドは気密に密閉されます。多くの場合、粉末粒子間に閉じ込められた空気を除去するために真空下で行われます。そうしないと、最終製品に空隙が生じる可能性があります。

ステップ2:圧力容器への浸漬

密閉されたモールドアセンブリは、圧力容器に装填され、作動流体に浸されます。

この流体は通常、腐食防止剤が混合された水、または特殊なオイルです。モールドがこの流体に直接接触することが、「ウェットバッグ」方式の名称の由来です。

ステップ3:静水圧による加圧

容器が閉じられたら、外部の高圧ポンプを使用して流体を加圧します。

液体は圧力をあらゆる方向に均等に伝えるため、密閉されたモールドは、その外表面全体に完全に均一な圧縮力を受けます。これが「静水圧」成形の核心的な原理です。

ステップ4:圧縮と取り出し

巨大で均一な圧力により、柔軟なモールドが内側に収縮し、粉末粒子が互いに圧縮され、材料の密度が大幅に増加します。

所定の時間圧力を保持した後、容器は減圧されます。モールドは流体から取り出され、圧縮された固体部品(多くの場合「グリーン」コンパクトと呼ばれます)が抽出されます。

なぜウェットバッグ方式を使用するのか?

ウェットバッグプロセスは、他の方法と比較してサイクルタイムが遅いという欠点よりも、その独自の利点が上回る特定の用途で選択されます。

比類のない形状の多様性

モールドはプレスに組み込まれていない独立したユニットであるため、この方法では非常に大きく幾何学的に複雑な部品を製造できます。主なサイズ制限は、圧力容器自体の内部寸法です。

均一な密度の実現

あらゆる方向から同時に圧力を加えることで、従来の単軸(一方向)プレスでよく見られる密度勾配が解消されます。これにより、高度に均一な強度と、その後の焼結中の予測可能な収縮を持つ部品が得られます。

プロトタイピングと少量生産に最適

ウェットバッグCIPのツーリングは比較的シンプルで安価であり、多くの場合、柔軟なモールドだけで構成されます。このため、研究、一点ものの部品開発、複雑な硬質ツーリングのコストが法外になるような少量生産に適しています。

トレードオフの理解

すべての製造プロセスがすべてのシナリオに完璧であるわけではありません。技術アドバイザーの客観性には、ウェットバッグCIPの限界を認識することが求められます。

サイクルタイムが遅い

充填、密閉、装填、取り出し、モールドの開放といった手作業のステップがあるため、全体のサイクルタイムはドライバッグCIPのような自動化された代替手段よりもはるかに長くなります。このため、大量生産には不向きです。

高い労働力投入

ウェットバッグプロセスは労働集約的です。高スループットシステムの高度に自動化された性質とは対照的に、各プレスサイクルごとにオペレーターがツーリングを管理する必要があります。

モールド破損の可能性

モールド自体は、繰り返し高圧にさらされる重要なコンポーネントです。モールドの漏れや破裂は、加圧流体による粉末の汚染につながり、部品を台無しにする可能性があります。

目標に応じた適切な選択

ウェットバッグとその代替であるドライバッグ静水圧成形との間の決定は、完全に生産目標に左右されます。

- 大規模で複雑な部品やプロトタイプの製造が主な焦点である場合:比類のない形状の多様性と低い初期ツーリングコストのため、ウェットバッグCIPが優れた選択肢です。

- 標準化された形状の大量自動生産が主な焦点である場合:サイクルタイムが大幅に短縮され、労働要件が軽減されるため、ドライバッグCIPがはるかに効率的です。

最終的に、ウェットバッグ技術は、他の成形方法では実用的でない、または不可能な複雑な形状の高度に均一なコンポーネントを作成するために、エンジニアや製造業者に力を与えます。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス | 粉末が充填された柔軟なモールドを流体に浸し、均一に加圧する。 |

| 主要ステップ | モールド準備、浸漬、加圧、圧縮、取り出し。 |

| 利点 | 複雑な形状への汎用性、均一な密度、低いツーリングコスト、プロトタイピングに最適。 |

| 制限事項 | サイクルタイムが遅い、労働力が多い、モールド破損のリスク。 |

| 最適な用途 | 大型または複雑な部品、少量生産、研究用途。 |

正確で汎用性の高いプレスソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、研究室の独自のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の装置は、複雑な形状に対して均一な圧縮と高密度の結果を保証し、プロトタイピングと生産の効率を高めます。今すぐお問い合わせください。当社のソリューションがお客様のプロジェクトにどのように役立ち、プロセスを合理化できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械