自動化された冷間静水圧プレス(CIP)の核となる動作は、材料の粉末または予成形部品を柔軟な密閉モールド内に密閉することです。その後、このモールドを圧力容器内に配置し、液体媒体を充填します。その後、自動システムがこの液体を超高圧までポンプで送り込み、あらゆる方向から材料を均一に圧縮した後、安全に減圧して部品を取り出せるようにします。

自動化は、CIPを実験室の概念から信頼性の高い製造プロセスへと変革します。主な目的は、単に工程を機械化することではなく、均一な圧力の印加を正確に制御することによって、比類のない材料密度の均一性を達成することです。

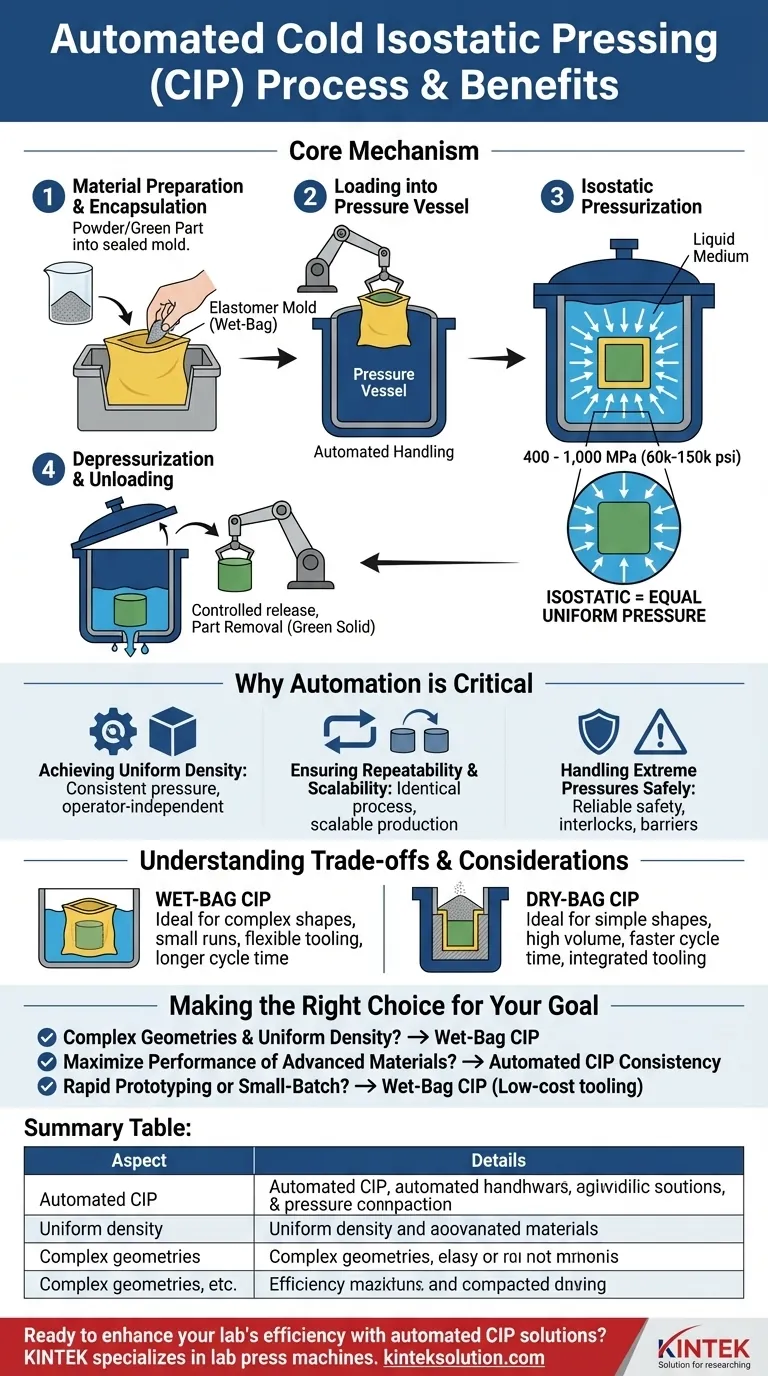

自動化されたCIPのコアメカニズム

冷間静水圧プレスの自動化は、安全性、再現性、材料品質のために設計された、機械制御による正確なシーケンスに従います。各ステップは、均一に高密度な最終部品を達成するために不可欠です。

ステップ1:材料の準備と封入

プロセスは材料、通常はバラの粉末または「グリーン」パーツと呼ばれる予備圧縮された低密度の形状から始まります。この材料を、エラストマー(ゴムやポリウレタンなど)で作られた柔軟で水密性の高い容器に慎重に充填します。次に、加圧流体が材料を汚染するのを防ぐために、モールドを気密に密封します。

ステップ2:圧力容器への装填

密閉されたモールドは、高強度の圧力容器に装填されます。完全に自動化されたシステムでは、ロボットアームまたはコンベアシステムがこのステップを実行し、正確な配置を保証し、重い工具になる可能性のあるものの手作業を排除します。

ステップ3:静水圧加圧

これがプロセスの心臓部です。容器を密閉し、液体媒体(通常は水または特殊な油)をチャンバーに送り込みます。自動制御システムは圧力を徐々に上昇させ、通常は400~1,000 MPa(または60,000~150,000 psi)の間にします。

圧力が流体を通じて伝達されるため、モールドのすべての表面に同じ強さで印加されます。これが「静水圧(isostatic)」(iso=等しい)という意味であり、単軸(一方向)プレスで一般的な密度勾配なしに材料が均一に圧縮されることを保証します。

ステップ4:減圧とアンローディング

設定された時間、最高圧力を保持した後、制御システムは安全かつ徐々に圧力を解放します。流体は容器から排出され、蓋が開き、自動搬送システムがモールドを取り出します。内部の部品は現在、焼結などの後続処理のために取り扱い可能な強度を持つ、高度に圧縮された「グリーン」の固体となっています。

CIPにとって自動化が不可欠な理由

CIPプロセスを自動化することは、単なる利便性の問題ではなく、生産環境における技術の潜在能力を最大限に活用するための基本です。

均一な密度の達成

CIPの主な利点は、部品に与える均一な密度です。自動システムは、すべての部品が全く同じ圧力曲線と時間にさらされることを保証し、オペレーターのばらつきを排除し、バッチごとに一貫した材料特性を保証します。

再現性とスケーラビリティの確保

製造が実用的であるためには、再現可能でなければなりません。自動化により、装填、密封、加圧、アンロードの複雑なシーケンスが毎回同一に行われることが保証されます。この精度により、プロセスを単一のプロトタイプから数千ユニットへとスケールアップすることが可能になります。

極度の圧力の安全な取り扱い

CIPに関わる圧力は膨大であり、重大な安全リスクをもたらします。自動システムは、堅牢な安全インターロック、制御された減圧速度、および手動手順よりもはるかに信頼性の高い物理的バリアを備えて構築されており、産業運用にとってプロセスを安全にします。

トレードオフと考慮事項の理解

自動化CIPは強力ですが、万能の解決策ではありません。その運用コンテキストを理解することが、効果的に使用するための鍵となります。

「ウェットバッグ」対「ドライバッグ」の区別

上記で説明したプロセスは「ウェットバッグCIP」として知られており、モールドが物理的に流体に浸されます。この方法は柔軟性が高く、複雑な形状や小ロット生産に最適です。

代替手段として、柔軟な膜が圧力容器の壁に直接組み込まれている「ドライバッグCIP」があります。このアプローチは、粉末がプレスに直接充填されるため、より高速で、より単純で標準化された形状の大量生産に適しています。

ツーリングとサイクルタイム

ウェットバッグCIPのエラストマーモールドは消耗品であり、時間の経過とともに摩耗し、継続的な運用コストとなります。さらに、CIPのサイクルタイム(充填、加圧、減圧、大型容器の排出を含む)は、従来の機械プレス方法よりも大幅に長くなります。

目標に合った正しい選択をする

自動化されたCIPが正しいプロセスであるかどうかを判断するには、部品の最終的な目的を考慮してください。

- 均一な密度で複雑な形状を製造することに主な焦点がある場合: ウェットバッグCIPツーリングの柔軟性は、硬質ダイでは成形が困難または不可能な部品にとって優れた選択肢となります。

- 先端材料の性能を最大化することに主な焦点がある場合: 技術セラミックス、耐火金属、または内部の空隙が欠陥点となる複合材料の場合、自動化されたCIPの一貫性は重要な利点です。

- 迅速なプロトタイピングまたは小ロット生産に主な焦点がある場合: ウェットバッグCIPは、従来のプレスに必要な硬化鋼ダイと比較して、比較的低コストのツーリングアプローチを提供するため、開発に最適です。

結局のところ、CIPプロセスを自動化することは、強力な材料固結の原理を、信頼性が高く正確な製造ツールへと変えます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 自動冷間静水圧プレス(CIP) |

| 主要ステップ | 材料の封入、装填、加圧(400~1000 MPa)、減圧 |

| 利点 | 均一な密度、高い再現性、強化された安全性、スケーラビリティ |

| 用途 | 複雑な形状、先端材料、プロトタイピング、小ロット生産 |

| 方法 | ウェットバッグCIP(複雑な形状に柔軟)、ドライバッグCIP(大量生産に高速) |

自動化されたCIPソリューションで研究室の効率を高める準備はできていますか? KINTEKは、研究室のニーズに対応するために、正確な圧力制御と均一な圧縮を提供するように設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の装置は、試作および生産における一貫した結果を達成するのに役立つ、優れた材料密度とスケーラビリティを保証します。お客様の特定のアプリケーションに当社のソリューションがどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型