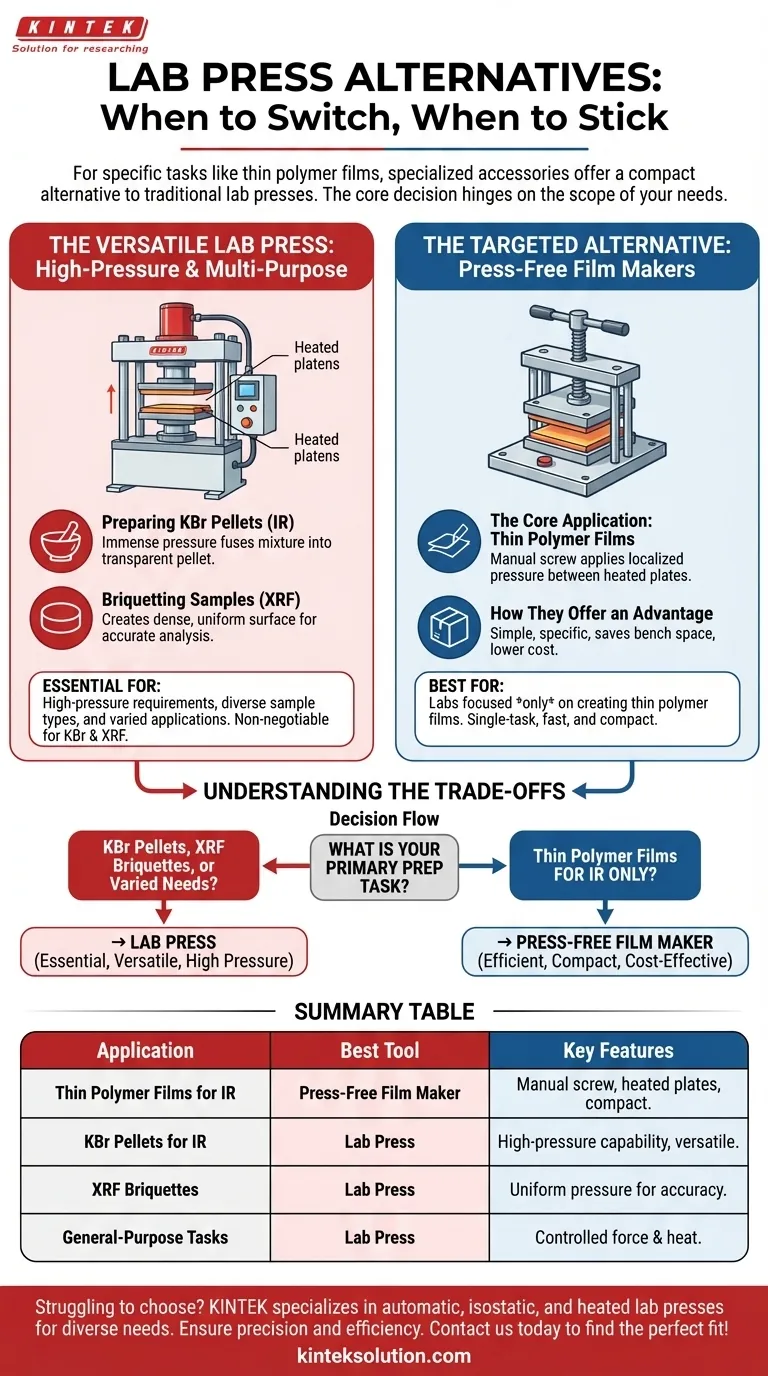

特定の用途においては、従来のラボプレスに代わるものが存在し、それは主に特殊なアクセサリーの形をとっています。これらのツールは、分光分析用の薄いポリマーフィルムの製造など、単一の作業を、大型の油圧プレスを必要とせずに達成するように設計されています。

根本的な決定は、ラボプレスを完全に置き換えることではなく、特殊な単一タスクツールが十分かつより効率的な代替手段となる時期を理解することです。ラボプレスは、高圧または多目的用途においては依然として不可欠です。

ラボプレスの多用途な役割

従来のラボプレスは、サンプルに重要で制御された力を加えるように設計された基本的な装置です。この機能は、いくつかの一般的な実験室調製技術で活用されています。

IR分光法用KBrペレットの調製

赤外(IR)分光法の場合、固体の有機サンプルは臭化カリウム(KBr)粉末とすりつぶされることがよくあります。その後、ラボプレスを使用して強力な圧力を加え、混合物をIRビームが通過できる透明なペレットに融合させます。

XRF分光法用サンプルのブリケット化

X線蛍光(XRF)分光法では、粉末状または無機サンプルを、高密度の固体パックまたはブリケットに圧縮することがよくあります。これにより、均一で平坦な表面を持つサンプルが作成され、正確で再現性のある分析結果を得るために重要です。

薄いポリマーフィルムの作成

加熱されたプラテンを使用することで、ラボプレスはポリマーペレットや粉末を溶融して、薄く均一なフィルムに圧縮できます。これらのフィルムは、IR透過による分析に最適であり、ポリマーの化学構造を特定することができます。

その他の汎用用途

分光法以外にも、制御された圧力と熱を加える一般的な能力により、ラボプレスは材料試験、ラミネート、粉末状物質から高密度の錠剤やタブレットを作成するなどのタスクに役立ちます。

対象となる代替品:プレス不要のフィルムメーカー

ラボプレスに代わる主なものは、別のプレスではなく、高度に特殊化された手動アクセサリーです。これらのデバイスは、上記の用途の1つに特化して製造されています。

中核となる用途:薄いポリマーフィルム

現在、技術者がプレスなしでポリマーサンプルから高品質の薄膜を作成できる新しいアクセサリーが利用可能です。これらのデバイスは通常、手動のネジ機構を使用して、2つの加熱されたプレート間に局所的な圧力を加えます。

その利点

これらの代替品の価値は、そのシンプルさと特殊性にあります。単一の日常的なタスクのために、大型で重く、しばしば高価な機器を必要としないようにします。これにより、プロセスがより利用しやすくなり、かなりのベンチスペースを節約できます。

トレードオフの理解

代替ツールを選択するには、何を得て何を失うかを明確に理解する必要があります。決定は、研究室のニーズの範囲に完全に依存します。

ラボプレスが依然として不可欠な場合

専用のフィルム作成アクセサリーは、ラボプレスに代わることはできません。KBrペレットやXRFブリケットを調製する必要がある場合、必要な高圧のため、油圧ラボプレスは不可欠です。さまざまなサンプルタイプや用途に対するその汎用性が、その主要な強みであり続けます。

代替品の限界

プレス不要のフィルムメーカーは、単一タスクツールです。薄いポリマーフィルムの作成のみに設計されており、他のプレス関連タスクを実行するための圧力範囲、プラテンサイズ、および全体的な柔軟性を欠いています。

専用ツールの利点

研究室の圧搾用途がIR分析用のポリマーフィルムの作成のみである場合、専用アクセサリーは優れた選択肢です。多くの場合、フルラボプレスよりも高速で使いやすく、設置面積がはるかに小さく、コストも低くなります。

目標に合った適切な選択をする

正しい機器を選択するには、まず達成する必要のある特定のサンプル調製タスクを定義する必要があります。

- IR分光法用の薄いポリマーフィルムの作成が主な焦点の場合:専用のプレス不要のフィルム作成アクセサリーは、非常に効率的で費用対効果の高いソリューションです。

- KBrペレットまたはXRFブリケットの調製が主な焦点の場合:従来の油圧ラボプレスが必要な標準であり、実用的な代替品はありません。

- ニーズが多岐にわたり、フィルム、ペレット、その他の材料が含まれる場合:多用途のラボプレス(加熱プラテン付きの可能性あり)が最も論理的で必要な投資です。

最終的に、ツールをアプリケーションに正確に合わせることで、不必要な複雑さに投資することなく、適切な能力を確保できます。

サマリー表:

| 用途 | 最適なツール | 主な機能 |

|---|---|---|

| IR用薄膜ポリマー | プレス不要のフィルムメーカー | 手動ネジ機構、加熱プレート、コンパクト設計 |

| IR用KBrペレット | ラボプレス | 高圧機能、様々なサンプルに対応 |

| XRFブリケット | ラボプレス | 正確で再現性のある結果のための均一な圧力 |

| 汎用タスク | ラボプレス | 試験およびラミネートのための制御された力と熱 |

研究室に最適な機器の選択にお困りですか? KINTEKは、自動ラボプレス、等静圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、KBrペレット調製、XRFブリケット化、ポリマーフィルム作成などの多様な研究室のニーズに対応するよう設計されています。当社のソリューションは、サンプル調製タスクの精度、効率、信頼性を保証します。今すぐお問い合わせください。お客様の研究室のパフォーマンスを向上させ、アプリケーションに最適なものを見つけるお手伝いをいたします!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 実験室の油圧割れた電気実験室の餌の出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械