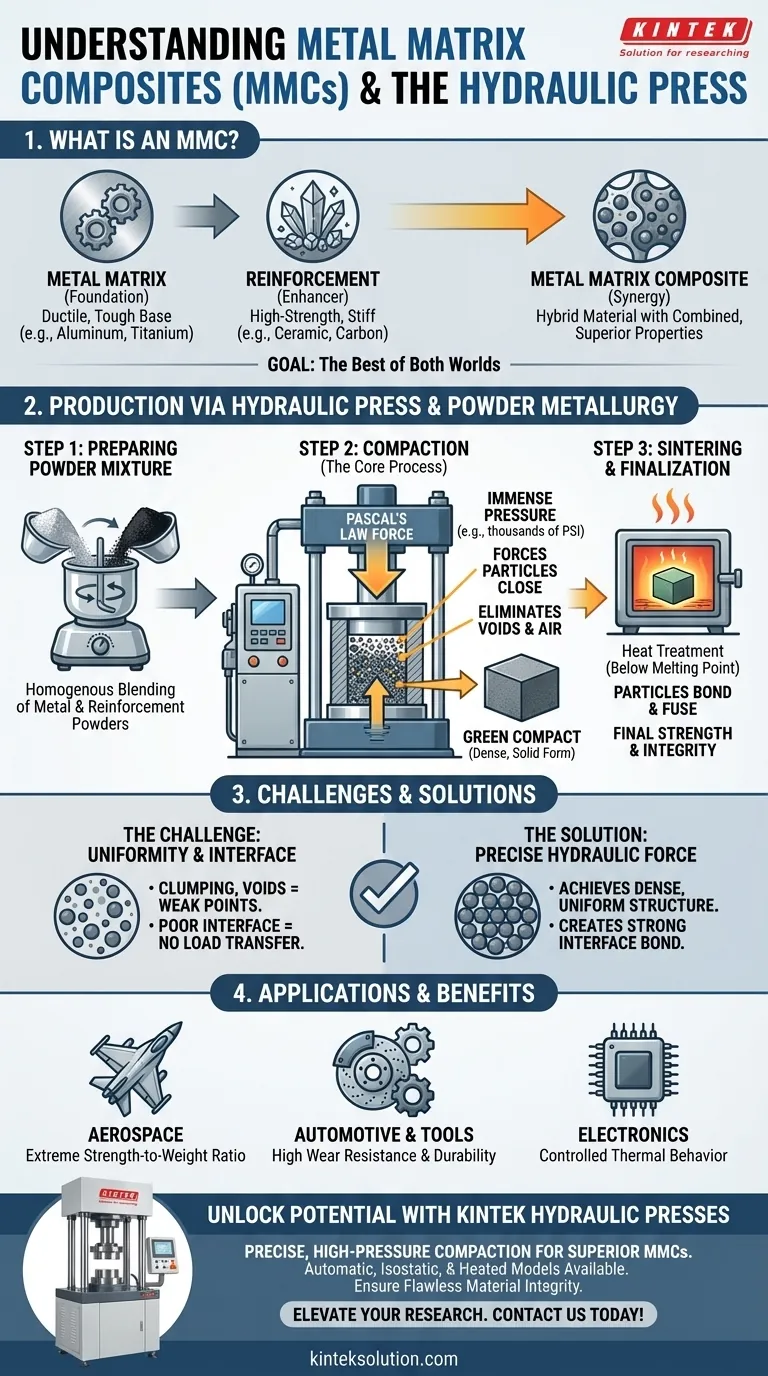

先進材料工学において、金属基複合材料(MMC)とは、延性のある金属と、セラミックや有機化合物などの高強度補強材を組み合わせることによって作られるハイブリッド材料です。油圧プレスは、粉末冶金による製造ルートで使用される重要なツールであり、そこでは、金型内の金属粉末と補強材粉末の混合物に、巨大で制御された圧力を加えます。この圧縮プロセスにより、粒子が密接に接触するように強制され、「グリーンコンパクト」として知られる高密度で固体の形態が作られた後、熱処理によって最終化されます。

高性能MMCを作成する上での中心的な課題は、材料を混合するだけでなく、欠陥のない均一な内部構造を達成することです。油圧プレスは、巨大で均一に分散された力を利用してボイドを除去し、この高密度な基礎を構築するための不可欠な機器であり、その後、熱によって冶金的に結合されます。

金属基複合材料(MMC)の解剖

金属基複合材料は、単一の塊状材料では見つけることができない特性の組み合わせを達成するように設計されています。最終製品は、構成要素の明確な利点を活用します。

金属マトリックス:基礎

マトリックスは、補強材を囲み結合する基盤となる金属です。一般的なマトリックス金属には、アルミニウム、マグネシウム、チタンなどがあります。

この金属は、材料の全体的な延性、靭性、形状を提供し、構造全体を保持する基礎として機能します。

補強材:性能向上材

補強材は、特定の特性を向上させるために金属に加えられる物質です。これは、セラミック(炭化ケイ素など)、炭素(グラファイトや炭素繊維など)、またはその他の高性能材料である可能性があります。

補強材は、卓越した剛性、高温強度、耐摩耗性、または低熱膨張係数などの特定の特性を付加するために選択されます。

目標:両方の長所を享受する

MMCの目的は、構成要素間に相乗効果を生み出すことです。たとえば、軽量アルミニウムマトリックス内に硬いセラミック粒子を埋め込むことにより、軽量でありながら耐摩耗性に優れた材料を作成でき、これは自動車のブレーキローターやエンジン部品に最適です。

粉末冶金における油圧プレスの役割

粉末冶金は、MMCを製造するための主要な方法です。油圧プレスは、このプロセスの最も重要なステップである圧縮の原動力となります。

ステップ1:粉末混合物の準備

プロセスは、微細な金属粉末と粉末化された補強材を注意深く混合することから始まります。完全に均質な混合物を達成することは、最終部品の完全性と均一な性能にとって極めて重要です。

ステップ2:油圧による圧縮

粉末混合物を精密加工されたダイ(金型)に充填します。その後、油圧プレスはパスカルの原理を利用して圧力を加えます。これは、閉じ込められた流体(作動油)に加えられた圧力が均等に伝達され、増幅されるという原理です。

この巨大な圧力(しばしば毎平方インチ数千ポンド)が粉末を圧縮します。個々の粒子を密接に接触するように強制し、粒子間の空間を劇的に減らし、閉じ込められた空気などのボイドを排除します。その結果は、まだ壊れやすいものの固体であるグリーンコンパクトです。

ステップ3:焼結と最終化

グリーンコンパクトを慎重にダイから取り出し、マトリックス金属の融点未満の温度で炉内で加熱します。この焼結として知られるプロセスにより、金属粒子が結合し融合します。

この最終的な熱処理により、補強粒子が所定の位置に固定され、複合材料に最終的な強度と構造的完全性が与えられます。

トレードオフの理解

優れた性能を提供する一方で、MMCの製造には、従来の金属合金と比較していくつかの大きな技術的課題とトレードオフが伴います。

均一性の課題

補強材粒子がマトリックス全体に完全に均一に分散されていることを保証することが、最大の課題です。不適切な混合や不十分なプレス圧によって引き起こされる凝集やボイドは、応力下での早期の破損につながる弱点を作り出す可能性があります。

界面の重要性

金属マトリックスと補強粒子間の境界、すなわち界面は極めて重要です。この界面での結合が弱いと、補強材がマトリックスから負荷を効果的に伝達できず、複合材料の利点が相殺されてしまいます。プレスの高圧は、焼結中に強力な結合が形成されるために必要な初期接触を作成するために不可欠です。

コストとプロセスの複雑さ

粉末の準備、高圧圧縮、制御された焼結という多段階プロセスは、標準合金の溶解と鋳造よりも本質的により複雑でコストがかかります。この高いコストは、MMCの優れた性能特性と引き換えとなる主なトレードオフです。

アプリケーションに適した選択

製造プロセスの選択は、最終部品の性能要求に完全に依存します。MMCの製造における油圧プレスの使用は、材料の完全性を損なうことが許されない用途に直接関連しています。

- 主な焦点が極端な強度対重量比(例:航空宇宙)である場合: 欠陥のない材料完全性と重大な負荷下での予測可能な性能を保証するためには、油圧圧縮の精度は交渉の余地がありません。

- 主な焦点が耐摩耗性(例:切削工具、ブレーキ部品)である場合: 油圧プレスを用いた粉末冶金は、硬質セラミック粒子を金属マトリックス内に均一に埋め込み、優れた耐久性をもたらす鍵となります。

- 主な焦点が制御された熱挙動(例:先進電子機器)である場合: このプロセスにより、標準合金では不可能な精度で熱膨張を管理するカスタム複合材料を作成できます。

結局のところ、油圧プレスは単なる成形ツールではなく、金属基複合材料の性能を決定づける高密度で均質な内部構造を作成するための根本的な機器なのです。

要約表:

| 側面 | 説明 |

|---|---|

| 金属マトリックス | 延性と靭性を提供する基盤金属(例:アルミニウム、マグネシウム)。 |

| 補強材 | 剛性、耐摩耗性、または熱特性のために加えられる材料(例:セラミック、炭素)。 |

| 油圧プレスの役割 | 粉末冶金において高い圧力を加え、粉末を密なグリーンコンパクトに圧縮する。 |

| 主要なプロセスステップ | 1. 粉末混合物の準備 2. 油圧プレスによる圧縮 3. 最終強度を得るための焼結。 |

| 一般的な用途 | 航空宇宙部品、自動車用ブレーキ、切削工具、先進電子機器。 |

KINTEKの先進的な油圧プレスで、研究室での金属基複合材料の可能性を解き放ちましょう! 自動、等静圧、加熱モデルなどの当社のラボプレス機は、均一で高性能なMMCを作成するために不可欠な、正確で高圧な圧縮を実現します。航空宇宙、自動車、電子機器のいずれの分野であっても、KINTEKのソリューションは、完璧な材料完全性と強化された耐久性を保証します。研究および製造プロセスを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械