実験室用ホットプレス機の操作は、精密に制御された熱と圧力を用いて材料を変換する系統的なプロセスです。基本的な手順には、事前操作チェックの実施、温度、圧力、時間パラメータの設定、プレスサイクルの実行、および安全なシャットダウンが含まれます。この体系的なアプローチにより、結果の品質と機器の安全な操作の両方が保証されます。

単純なチェックリストを超えて、ホットプレスをマスターするには、それを精密機器として理解する必要があります。中心的な課題は、手順に従うだけでなく、温度、圧力、時間の相互作用を制御して特定の材料変換を達成し、同時に譲歩できない安全プロトコルを遵守することです。

ホットプレスプロセスの解剖

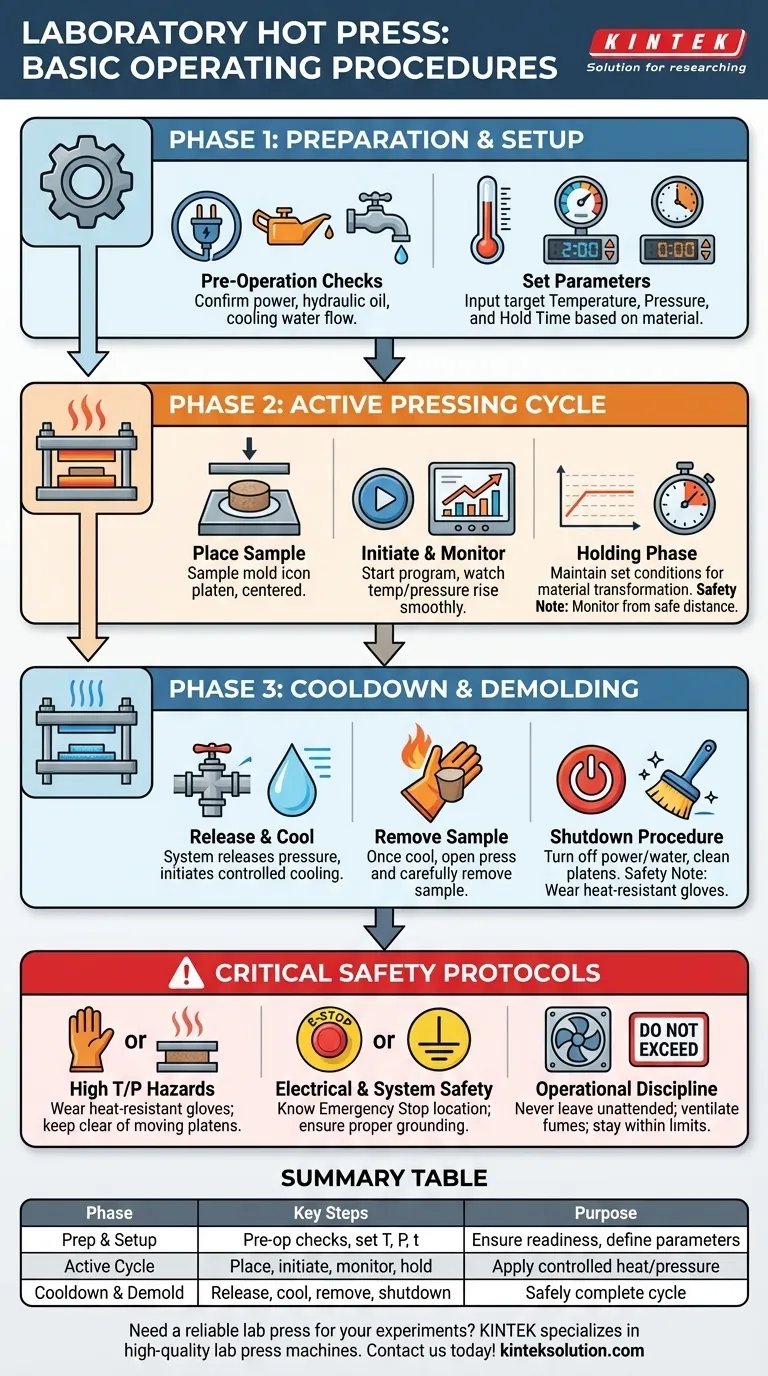

ホットプレスの成功サイクルは、3つの異なるフェーズに分けることができます。各フェーズは、均一で十分に形成されたサンプルを得て、材料や機器への損傷を防ぐために不可欠です。

フェーズ1:準備とセットアップ

電源を入れる前に、徹底したセットアップが不可欠です。このフェーズでは、機械を準備し、特定の材料と望む結果に対する正確なパラメータを定義します。

まず、事前操作チェックを行います。主電源が正しく接続されているか、油圧システムに十分なオイルがあるか、冷却水ライン(装備されている場合)が開いて流れているかを確認します。これにより、機器の損傷を防ぎ、プレスおよび冷却システムが期待通りに機能することを保証します。

次に、操作パラメータを設定します。制御システムを使用して、目標の温度、希望の圧力、およびプレスサイクル(保持時間)の継続時間を入力します。これらの値は、材料の特性と実験の目標(例:硬化、接合、焼結)によって決定されます。

フェーズ2:アクティブなプレスサイクル

これは、材料変換が発生するフェーズです。綿密な監視が鍵となります。

サンプルまたは金型を下部プラテンの中央に慎重に配置します。均一な圧力がかかるように正しく配置されていることを確認します。

プログラムを開始します。機械はプラテンの加熱を開始し、目標温度に達すると、油圧または空気圧システムがプラテンを閉じて設定された圧力を加えます。制御ディスプレイを監視し、温度と圧力がスムーズに上昇し、設定値で安定することを確認します。

その後、機械は保持フェーズに入り、プログラムされた期間、設定された温度と圧力を維持します。この間に、硬化や拡散接合などの主要な材料プロセスが行われます。

フェーズ3:冷却と脱型

最終フェーズは、サンプルの最終的な特性を決定する上で、加熱サイクルと同じくらい重要です。

保持時間が完了すると、システムは圧力を解放し、冷却サイクルを開始します。多くのシステムでは、制御された急速冷却のために水循環プラテンを使用します。制御されていない、または過度に急速な冷却は、脆性材料に内部応力や亀裂を引き起こす可能性があります。

プラテンが安全な取り扱い温度まで冷却されたら、プレスを開き、サンプルを慎重に取り出します。サンプルまたは金型がまだ温かい場合は、耐熱手袋を使用してください。

最後に、シャットダウン手順を実行します。主電源を切り、冷却水供給を停止し、プレスプラテンから残留物を清掃して、次回の使用に備えて機械を準備します。

重要な安全プロトコルの理解

ホットプレスは、高温、極端な圧力、高電圧の電気を組み合わせたものです。安全プロトコルの遵守はオプションではなく、操作手順の不可欠な部分です。

高温および高圧の危険性

金型、サンプルを取り扱う際、または加熱された機械の部品に触れる際は、常に耐熱手袋を着用してください。特にプラテンが動いている間は、体の一部やゆったりした衣服をプレス領域から離してください。

電気およびシステム安全

機器が適切に接地されていることを確認し、濡れた手で操作しないでください。重要なことに、すべてのオペレーターは、手順を開始する前に緊急停止ボタンの位置と機能を知っている必要があります。

操作規律

ホットプレスを unattendedで運転したままにしないでください。処理する材料が煙を発生する可能性がある場合は、その領域が十分に換気されていることを確認してください。最後に、温度や圧力に関して製造元の指定制限を超えないでください。これにより、機器のフレームや油圧システムの壊滅的な故障につながる可能性があります。

目標に合った適切な選択をする

手順へのアプローチは、実験の目的に合わせて調整する必要があります。これらのガイドラインを使用して、プロセスを洗練してください。

- プロセス再現性が主な焦点である場合:すべての実行についてすべてのパラメータを綿密に文書化し、毎回全く同じ事前操作チェックと清掃手順を実行します。

- 材料探索が主な焦点である場合:保守的なパラメータ(低めの温度と圧力)から始め、新しい材料の理想的な処理ウィンドウを見つけるために段階的にそれらを増加させます。

- 安全性とトレーニングが主な焦点である場合:新しいオペレーター全員が、機械を独立して操作することを許可される前に、各安全機能の機能を説明し、完全なシャットダウン手順を説明できることを確認します。

ホットプレスを単なる機械ではなく、精密機器として扱うことで、毎回正確な結果と安全な操作を保証できます。

概要表:

| フェーズ | 主要なステップ | 目的 |

|---|---|---|

| 準備とセットアップ | 事前操作チェック、温度、圧力、時間の設定 | 機械の準備状況を確認し、材料変換のパラメータを定義する |

| アクティブなプレスサイクル | サンプルの配置、プログラムの開始、監視、保持フェーズ | 望ましい材料の結果を達成するために、制御された熱と圧力を加える |

| 冷却と脱型 | 圧力の解放、冷却、サンプルの取り出し、シャットダウン | サイクルを安全に完了し、次回の使用に備える |

実験用で信頼性の高いラボプレスが必要ですか? KINTEKは、実験室のニーズに対応する正確な温度と圧力制御を提供するように設計された、自動、等方圧、加熱モデルを含む高品質のラボプレス機を専門としています。当社の耐久性があり安全な機器で材料処理を強化してください—今すぐお問い合わせください。お客様の研究目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- ラボ熱プレス特殊金型