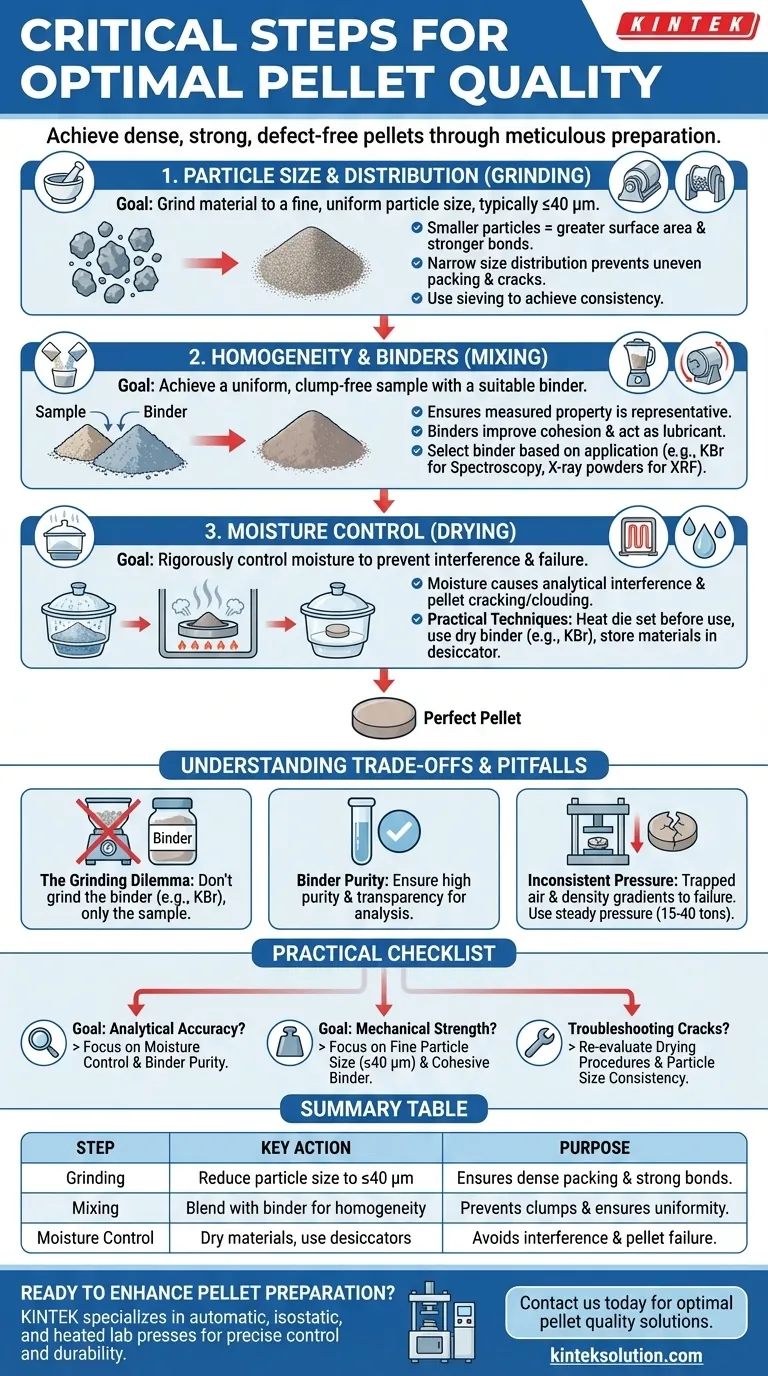

最適なペレット品質を達成するには、3つの重要な準備段階に集中する必要があります。それは、材料を微細で均一な粒子サイズ(通常40 µm以下)に粉砕すること、均一性を確保するために適切なバインダーと徹底的に混合すること、そしてプロセス全体を通して水分を厳密に管理することです。これらのステップにより、圧力を加えたときに、結果として得られるペレットが緻密で丈夫になり、その完全性や分析結果を損なう可能性のある欠陥がなくなります。

サンプルペレットの品質はプレス時に決まるのではなく、その前に行われる綿密な準備によって決まります。あなたの目標は、粒子サイズ、サンプル均一性、水分含有量という3つの主要な変数を管理することです。それぞれがペレットの最終的な強度、均一性、分析純度に直接影響するためです。

基礎:粒子サイズと分布

開始粉末の物理的特性は、最終的なペレットの構造的完全性を決定する主要な要因です。これを正しく行うことで、ほとんどの一般的な失敗を防ぐことができます。

なぜ粉砕が最初の重要なステップなのか

サンプルの粉砕またはミリングは、その粒子サイズを小さくし、高密度充填に不可欠です。目標は、一般的に40 µm以下の粒子を持つ粉末を作成することです。

粒子が小さいほど、表面積対体積比が大きくなり、圧力下でより強い結合を形成できます。このプロセスにより、完成したペレットの弱点となる可能性のある大きな空隙が排除されます。

狭いサイズ分布の重要性

一貫した粒子サイズは、サイズ自体と同じくらい重要です。広範囲の粒子サイズを持つ粉末は、不均一に充填されます。

圧縮中、圧力が不均一な粉末全体に均一に分布することはありません。これにより、密度勾配、内部応力が発生し、ペレットがひび割れたり層状になったりする傾向があります。粉砕後にふるいにかけることで、この一貫性を達成できます。

均一性の達成:混合とバインダー

完全に粉砕された粉末は、均一で凝集している場合にのみ効果的です。この段階で、サンプルの一貫性と接着性を確保します。

目標:均一で塊のないサンプル

混合の目的は、均一で塊のないサンプルを達成することです。これにより、測定された特性が、濃縮された「ホットスポット」だけでなく、バッチ全体を真に代表していることが保証されます。

徹底的な混合は、しばしばふるい分けを伴い、凝集塊を分解し、サンプル材料をバインダーマトリックス内に均一に分布させます。

バインダーの選択と使用

バインダーは、凝集性を改善し、圧縮時の潤滑剤として機能するためにサンプルと混合される材料です。バインダーの選択は、アプリケーションに完全に依存します。

FTIRなどの分光分析では、赤外線を透過するためKBr(臭化カリウム)粉末が使用されます。XRFでは、特殊なX線粉末が使用されます。他のアプリケーションでは、水やポリマーなどの単純なバインダーで、粒子間に必要な接着力を生み出すのに十分な場合があります。

隠れた変数:水分管理

特に分光法のような多くの分析技術では、水分が干渉とペレットの失敗の最も大きな原因となります。

なぜ水分は敵なのか

粉末に吸収された水分は、2つの主要な問題を引き起こす可能性があります。第一に、分析に重大な干渉を引き起こす可能性があります(例:IRスペクトルにおける幅広いO-Hピーク)。

第二に、閉じ込められた水分は、圧力下で気化したり移動したりして、ペレットがひび割れたり、曇ったり、ダイから解放されたときに粉砕されたりする可能性があります。

乾燥のための実践的な技術

水分を制御するには、系統的なアプローチが必要です。使用前にダイセットとアンビルを加熱して、表面の結露を蒸発させます。

常に乾燥したバインダー粉末(KBrなど)を使用し、サンプルとバインダーの両方をデシケーターまたは密閉容器に保管してください。これにより、プレス前に粉末が雰囲気中の水分を再吸収するのを防ぎます。

トレードオフと落とし穴を理解する

完璧なペレットを達成するには、最適なアプローチが必ずしも明らかではないいくつかの一般的な課題を乗り越える必要があります。

粉砕のジレンマ

サンプルの粉砕は重要ですが、通常バインダーの粉砕は避けるべきです。分光グレードのKBrのような多くのバインダーは、最適な粒子サイズで供給されます。

KBrを粉砕すると、実際に表面積が増加し、大気中の水分を吸収しやすくなる可能性があります。重要なのは、サンプルをバインダーの粒子サイズに合うように粉砕し、優しく混合することです。

バインダーの純度と汚染

バインダーは単なる構造補助剤ではなく、サンプルの構成要素となります。バインダーの不純物や特性は、分析に現れます。

バインダーが高純度グレードであることを確認し、分光法の場合、目的の領域で透明であることを確認してください。不適切なバインダーは結果を汚染します。

不均一な圧力印加

最終的な圧縮に欠陥があると、すべての準備作業が無駄になります。厳密には準備段階ではありませんが、それはあなたの作業の集大成です。

急ぎすぎたプレスは空気を閉じ込め、不均一な圧力は密度勾配を引き起こす可能性があります。推奨範囲(しばしば15〜40トン)内で安定した圧力を印加することで、粒子が効果的に沈降し結合することができます。

ペレット準備のための実用的なチェックリスト

最終目標をガイドとして、準備プロセス中に焦点を当ててください。

- 主な目標が分析精度である場合(例:分光法):主な焦点は水分管理とバインダーの純度であるべきです。これらがスペクトル干渉の直接的な原因となるためです。

- 主な目標が機械的強度と耐久性である場合:微細で均一な粒子サイズ(≤40 µm)の達成と、高い凝集性で知られるバインダーの使用に集中してください。

- ひび割れたり曇ったりしたペレットのトラブルシューティングを行っている場合:乾燥手順を再評価し、不均一な粒子サイズがないか確認してください。これらが構造的欠陥の最も一般的な原因であるためです。

これらの準備の基本を習得することで、ルーチンな手順を信頼性の高い、再現性のあるデータの源に変えることができます。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 粉砕 | 粒子サイズを≤40 µmに低減 | 高密度充填と圧力下での強力な結合を確保 |

| 混合 | 均一性のためにバインダーとブレンド | 塊を防ぎ、均一なサンプル表現を確保 |

| 水分管理 | 材料を乾燥させ、デシケーターを使用 | 水分による干渉とペレットの故障を回避 |

信頼性の高いラボプレス機でペレット準備を強化する準備はできましたか? KINTEKは、正確な制御と耐久性を目的として設計された自動ラボプレス、等方圧プレス、および加熱式ラボプレスを専門としています。当社の機器は、一貫した圧力と取り扱いを確保し、欠陥を減らすことで、最適なペレット品質を達成し、正確な分析結果をもたらします。今すぐお問い合わせください。お客様の特定のニーズを満たし、ラボの効率を向上させる方法について話し合いましょう!

ビジュアルガイド

関連製品

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス