真空焼結(VHP)は、本質的に、熱と圧力の下で粉末から極めて高密度で高純度のコンポーネントを作成するために使用される材料固化技術です。その主な用途は、透明装甲や工業用切削工具の製造から、航空宇宙およびエレクトロニクス産業向けの重要部品の製造に至るまで多岐にわたります。このプロセスは、最終材料の性能と完全性が損なわれてはならない状況で特に優れています。

多くの先端材料は、従来の製造法では微細な空隙や不純物が残るため、その理論性能に到達できません。真空焼結は、真空中で高温と機械的圧力を同時に印加し、粉末粒子を押し付けてほぼ完全な密度と優れた材料特性を達成することで、これを直接解決します。

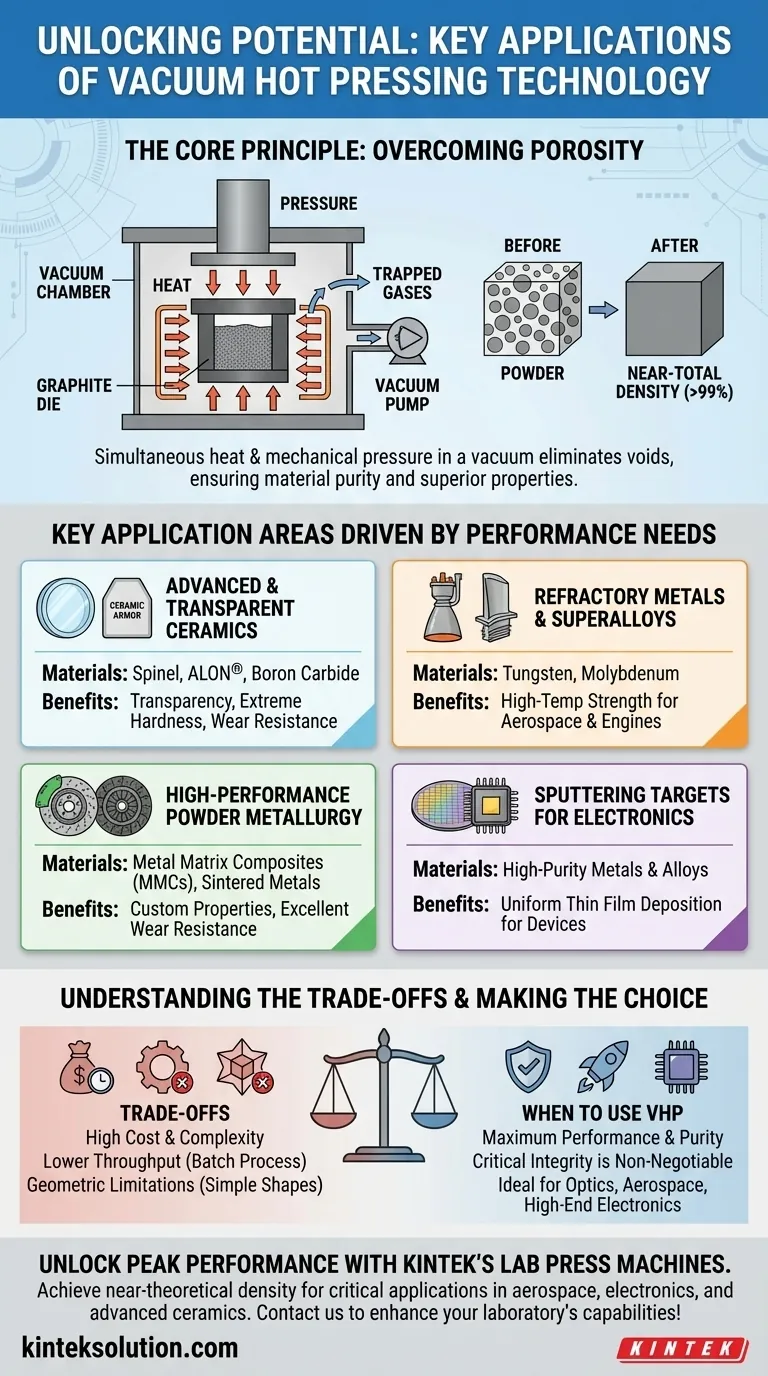

核心原理:多孔性の克服

真空焼結(VHP)は、他の方法に対する漸進的な改善ではなく、粉末から固体材料を作成するための根本的に異なるアプローチです。その目標は、故障の原因となる粒子間の小さな空隙である多孔性を排除することです。

仕組み:熱と圧力の協調作用

このプロセスでは、粉末材料を通常グラファイト製のダイ(金型)に入れます。このアセンブリは真空チャンバー内で高温に加熱され、粉末粒子が軟化し、より塑性になります。同時に、強力な油圧プレスが巨大な機械的圧力を加えます。

この熱と圧力の組み合わせにより、粒子は変形して融合し、粒子間の空隙が押し出されます。

真空の重要な役割

このプロセスを真空下で行うことは、主に2つの理由から不可欠です。第一に、高温下で空気の存在下で起こる酸化やその他の化学反応を防ぎ、材料の純度を保証します。

第二に、材料内に閉じ込められ、内部の空隙の原因となる残留ガスを除去します。これは、常圧下でプレスする他の方法に対する重要な利点です。

結果:理論密度に近い密度とニアネットシェイプ

その結果得られる固体コンポーネントは、理論上の最大密度の99%を超える密度を持つことができます。この極端な密度は、機械的強度、硬度、熱伝導率および電気伝導率の向上に直接つながります。

さらに、材料が精密なダイ内で成形されるため、最終的な機械加工をほとんど、あるいは全く必要としないニアネットシェイプの部品となり、時間と材料の無駄を削減します。

性能要求によって駆動される主要な応用分野

VHPの独自の能力により、今日の最も要求の厳しい材料用途のいくつかにとって必須のプロセスとなっています。

先端セラミックスと透明セラミックス

セラミックスを透明にするためには、光を散乱させる可能性のあるあらゆる空隙が存在しないようにする必要があります。VHPは、光学窓や透明装甲用のスピネルやALON®などの高純度で完全に密度の高い透明セラミックスを製造するための主要な方法です。

また、切削工具や弾道防御材の極端な硬度と耐摩耗性に直接つながる最大密度が求められる、炭化ホウ素や窒化ケイ素などの工業用セラミックスにも使用されます。

耐火金属と超合金

タングステン、モリブデン、その他の耐火金属は融点が非常に高いため、鋳造による固化が困難です。VHPにより、これらの金属を融点より低い温度で焼結して固体形状にすることができます。

これは、極端な条件下で強度を維持する必要があるロケットノズルや高温エンジン部品に使用されるため、航空宇宙用途にとって極めて重要です。

高性能粉末冶金

従来の粉末冶金は一般的ですが、標準的な密度では不十分な場合にVHPが採用されます。応用例としては、優れた耐摩耗性と熱安定性が要求される高性能焼結ブレーキパッドやクラッチがあります。

このプロセスにより、金属粉末内にセラミック強化材を埋め込んでカスタマイズされた特性を持つコンポーネントを作成する先端金属マトリックス複合材料(MMC)の作成も可能になります。

エレクトロニクス用スパッタリングターゲット

半導体、フラットパネルディスプレイ、太陽電池の製造は、基板上に材料の薄膜を堆積させるスパッタリングと呼ばれるプロセスに依存しています。この膜の品質は、スパッタリングターゲットとして知られるソース材料の品質に直接依存します。

VHPは、極めて純粋で均一なスパッタリングターゲットを製造し、マイクロエレクトロニクスデバイスの性能に不可欠な、安定した再現性のある堆積プロセスを保証します。

トレードオフの理解

真空焼結は強力ですが、万能の解決策ではありません。その利点には、実際的および経済的な考慮事項が伴います。

コストと複雑性の要因

VHP装置は、購入も運用も高価です。カスタムグラファイトダイの使用、高いエネルギー消費、および制御された真空環境の必要性により、従来の焼結よりも著しく高コストになります。

生産スループットの低下

真空焼結は連続プロセスではなく、**バッチプロセス**です。粉末の装填から加熱、プレス、冷却まで、各サイクルに数時間かかる場合があります。これにより、単位あたりのコストが主な推進力となる大量生産への適合性が制限されます。

幾何学的制約

このプロセスは、ディスク、ブロック、円筒などの比較的単純な形状の部品の製造に最適です。内部空洞や鋭いアンダーカットを伴う複雑な三次元形状を直接製造することは極めて困難または不可能であり、広範な後加工が必要になります。

真空焼結が適切かどうかを判断する

適切な製造プロセスを選択することは、材料の性能要件とプロジェクトの制約に完全に依存します。

- 主な焦点が材料の最高の性能と純度にある場合: 光学、航空宇宙、ハイエンドエレクトロニクスなどのクリティカルな用途向けに、理論密度に近い密度を達成し、欠陥を排除する必要がある場合は、真空焼結を使用します。

- 主な焦点が費用対効果の高い大量生産にある場合: 絶対的な最大密度が最優先事項でない場合は、従来のプレス・焼結粉末冶金の方が経済的な選択肢となる可能性があります。

- 主な焦点が非常に複雑な形状の作成にある場合: 材料特性は異なりますが、より大きな設計の自由度を提供する射出成形(MIM)やアディティブマニュファクチャリング(3Dプリンティング)などの代替手法を検討してください。

最終的に、最終材料の完全性と性能が譲れない場合、真空焼結は決定的な選択肢となります。

要約表:

| 応用分野 | 主要材料 | 利点 |

|---|---|---|

| 先端セラミックス | スピネル、ALON®、炭化ホウ素 | 透明性、高い硬度、耐摩耗性 |

| 耐火金属 | タングステン、モリブデン | 航空宇宙分野での高温強度 |

| 粉末冶金 | 金属マトリックス複合材料 | カスタマイズされた特性、耐摩耗性 |

| スパッタリングターゲット | 純金属、合金 | エレクトロニクス製造における均一性 |

KINTEKのラボプレス機で最高の性能を引き出す

航空宇宙、エレクトロニクス、先端セラミックスなどの分野で、材料の純度と密度が極めて重要となるハイリスクなプロジェクトに取り組んでいますか?KINTEKは、真空焼結やその他の固化技術の厳しい要求を満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスなどのラボプレス機を専門としています。当社の機器は、理論密度に近い密度、優れた機械的特性、および廃棄物の削減を達成するのに役立ち、重要な用途で材料が完璧に機能することを保証します。

材料の限界に足止めされることはやめましょう。当社のソリューションがお客様の研究所の能力をどのように向上させ、分野の革新を推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空箱の実験室の熱い出版物のための熱された版が付いている熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機