正確なX線蛍光(XRF)分析を達成するには、高品質のプレス成形ペレットの作成が不可欠です。主な考慮事項には、サンプルを細かく均一な粒子サイズに粉砕すること、適切なバインダーを選択すること、一貫したサンプルとバインダーの希釈比を維持すること、そして分析のために完全に平坦な表面を持つ高密度で均質なペレットを作成するために十分な圧力を加えることが含まれます。

XRFデータの品質は、サンプルペレットの品質を直接反映しています。ペレットを単なるサンプルホルダーとしてではなく、分析装置の最初の重要なコンポーネントとして考えてください。その物理的な一貫性は、分析の精度と正確さを達成するために最も重要です。

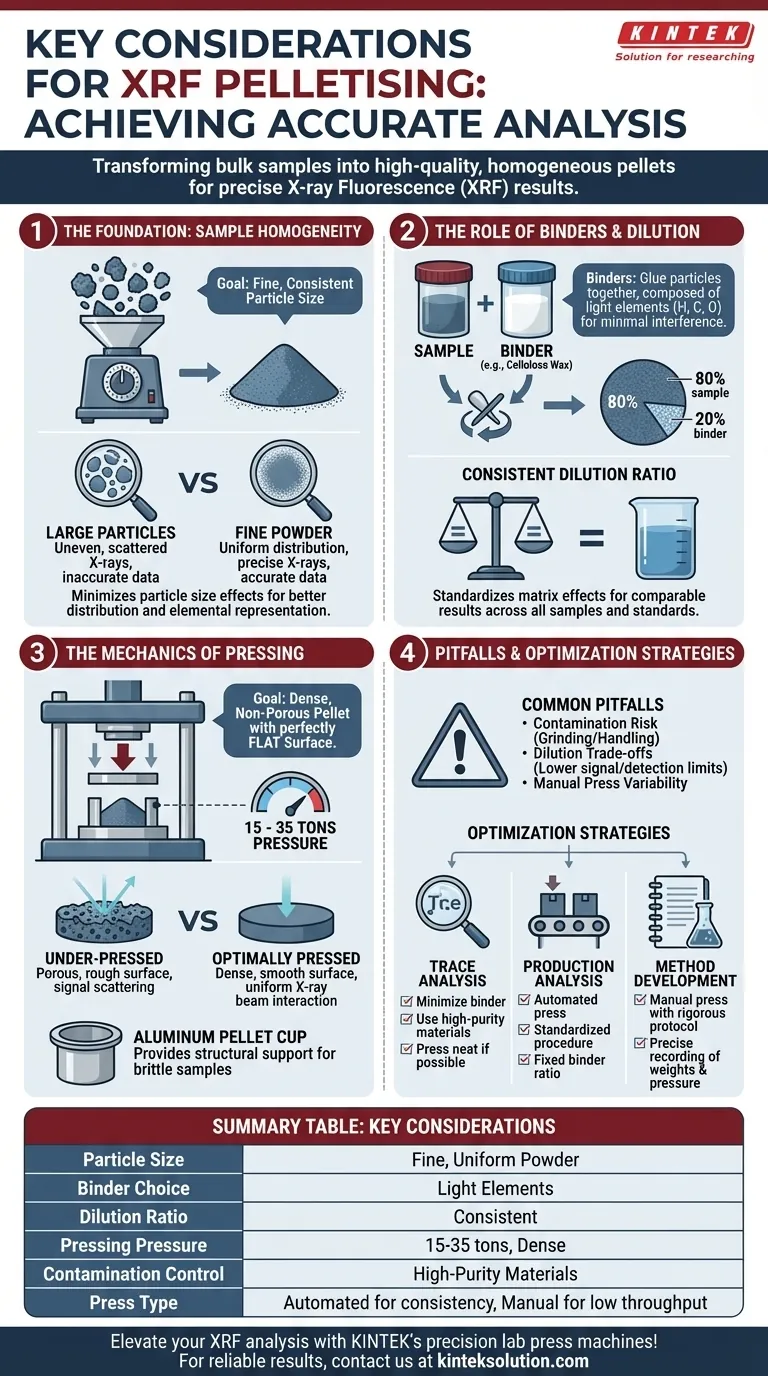

基本:サンプル均一性の達成

ペレット化の主な目標は、不均一な可能性があるバルクサンプルを、完全に均一な分析対象に変えることです。ペレットの不整合は、X線がサンプルに当たる前にエラーを引き起こします。

粒子サイズが重要な理由

サンプルの組成は、粒子ごとに大きく異なる場合があります。サンプルを細かく均一な粉末に粉砕することで、これらの異なる粒子がペレット全体に均等に分布するようにします。

このプロセスは、粒子サイズ効果として知られるものを最小限に抑えます。これは、大きな粒子がX線を不釣り合いに吸収または蛍光させ、最終的な元素結果を歪める可能性がある現象です。モザイクの平均的な色を測定しようとすることに似ています。大きくて明確なタイルよりも、細かく粉砕された顔料からの方がより正確な測定値が得られます。

粉砕プロセス

ほとんどの材料、特に硬くて脆い地質学的サンプルでは、目標は小麦粉のように細かい粉末に粉砕することです。これにより、バインダーと混合してプレスする際に最適な分布が保証されます。

バインダーと希釈の役割

一部の純粋な粉末は直接プレスできますが、ほとんどのサンプルは耐久性のある安定したペレットを作成するためにバインダーを必要とします。

適切なバインダーの選択

セルロースワックスやホウ酸などの結合剤は、圧力下でサンプル粒子を結合させる接着剤として機能します。

理想的なバインダーは、ほとんどのXRF分光計で検出されない非常に軽い元素(H、C、Oなど)で構成されています。これにより、分析がバインダー自体ではなく、サンプルの元素のみに焦点を当てることが保証されます。

一貫した希釈比の維持

サンプルをバインダーと混合することは希釈です。特定の分析実行におけるすべてのサンプルと標準について、このサンプルとバインダーの比率(例:バインダー20%対サンプル80%)を同じに保つことが絶対に重要です。

この一貫性により、サンプルの全体的な組成がX線信号に影響を与えるマトリックス効果が最小限に抑えられます。バインダーの均一なマトリックスでサンプル粒子を囲むことで、この効果を標準化し、異なるサンプル間の結果を比較可能にします。

プレスのメカニズム

プレスは、準備された粉末を固体で分析準備の整ったディスクに変えるものです。印加される力は重要な変数です。

正しい圧力の印加

ほとんどのサンプルは、15〜35トンの荷重でプレスすると優れたペレットを形成します。この途方もない圧力は、粒子間の空隙をなくすのに役立ちます。

目標は、高密度で非多孔性のペレットを作成することです。滑らかで固い表面は、X線ビームがサンプルと均一に相互作用することを保証し、表面の不完全さによって引き起こされる信号散乱を防ぎます。

ペレットの厚さと密度の制御

一貫したプレス力とサンプル質量により、一貫した厚さと密度のペレットが生成されます。これは、X線の標準化されたパス長を確保し、測定の再現性を向上させるために重要です。一部の分析では、ペレットは関心のあるX線に対して「無限に厚い」必要があり、これはビームが完全に貫通しないほど十分に厚いことを意味します。

サポートカップの使用

脆いサンプルやプレスが難しいサンプルには、アルミニウムペレットカップが構造的サポートを提供します。粉末はカップに直接プレスされ、脆いペレットをまとめ、分析のためのしっかりとした平坦な裏面を提供します。

トレードオフと一般的な落とし穴の理解

ペレットプレスは標準的な技術ですが、妥協を伴い、エラーを避けるためには細心の注意が必要です。

バインダー:避けられない妥協

バインダーは耐久性のあるペレットを作成し、マトリックス効果を軽減するために不可欠ですが、サンプルを希釈もします。この希釈により、すべての元素の濃度が低下し、検出限界が上昇したり、微量元素の定量が難しくなったりする可能性があります。

汚染の広範なリスク

汚染はどの段階でも発生する可能性があります。粉砕装置が金属粒子をサンプルに放出し、バインダーに不純物が含まれる可能性があり、不適切な取り扱いがほこりやその他の破片を導入する可能性があります。高感度分析には、高純度の粉砕材料(瑪瑙やジルコニアなど)と認定されたバインダーを使用することが不可欠です。

手動プレス対自動プレス

手動プレスは、スループットの低いラボにとって費用対効果の高いソリューションです。しかし、一貫した圧力をかけることは完全にオペレーターに依存するため、変動が生じやすいです。

自動プレスは、プレスサイクルの圧力と持続時間を正確に制御することにより、優れた一貫性と高いスループットを提供します。これにより、オペレーター間のばらつきが解消されますが、初期投資は高くなります。

目標に合わせたペレットの最適化

理想的なペレット化戦略は、特定の分析ニーズによって異なります。これらのガイドラインを使用して、適切な選択をしてください。

- 高速処理の生産分析が主な焦点である場合:自動プレスと、最大の一貫性と再現性を確保するために、固定バインダー比で標準化された適切に文書化された手順を優先します。

- 微量元素分析が主な焦点である場合:信号を最大化するためにバインダー比を最小限に抑える(または可能であればそのままプレスする)か、汚染を避けるために高純度の粉砕材料と結合材料を使用します。

- 方法開発または予算が限られたラボが主な焦点である場合:手動プレスで十分ですが、データの一貫性を維持するために、サンプル重量、バインダー重量、および印加圧力の記録に関する厳格なプロトコルを実装する必要があります。

ペレット準備の技術を習得することで、分析結果の品質と信頼性を直接制御できます。

まとめ:

| 考慮事項 | 主な詳細 |

|---|---|

| 粒子サイズ | 粒子サイズ効果を最小限に抑え、均一性を確保するために、細かく均一な粉末に粉砕する。 |

| バインダーの選択 | 干渉を避け、耐久性を確保するために、軽元素バインダー(例:セルロースワックス)を使用する。 |

| 希釈比 | マトリックス効果を標準化するために、サンプルとバインダーの一貫した比率(例:80:20)を維持する。 |

| プレス圧力 | 信号散乱を防ぐために、平坦な表面を持つ高密度で非多孔性のペレットに15〜35トンを印加する。 |

| 汚染制御 | 不純物を避けるために、高純度材料(例:瑪瑙グラインダー)と認定バインダーを使用する。 |

| プレスの種類 | 予算/低スループットの場合は手動を、高い一貫性と再現性が必要な場合は自動を選択する。 |

KINTEKの精密ラボプレス機でXRF分析を向上させましょう!高速処理の生産、微量元素分析、方法開発のいずれを行っている場合でも、当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、信頼性の高い結果を得るために、一貫した、汚染のないペレットを提供します。サンプル準備によってデータが損なわれることがないように、今すぐお問い合わせください。お客様のラボのニーズに合った完璧なプレスを見つけ、優れた分析精度を実現してください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

よくある質問

- 油圧ミニプレスとは何か、その主な特徴は何か?ポータブルな精密サンプル前処理装置を発見する

- 実験室用プレス機は、Al/Mg共ドープカソードの性能にどのように影響しますか?バッテリー密度とイオンフローを最適化する

- 全固体電池の作製において、実験室用油圧プレス機はどのような主な役割を果たしますか? 高密度・高性能な全固体電池の実現

- 実験室用油圧プレスは、リチウム陰極粉末の検証においてどのような役割を果たしますか?バッテリー研究開発の精度を向上させる

- MAX相合成における高精度ラボプレス机的主な機能は何ですか?MXene前駆体を最適化する

- 超音波信号において、高精度実験室用油圧プレスによる予備圧縮が不可欠なのはなぜですか? データ整合性を確保する

- 実験室プレス成形による機械的利点は何ですか?高強度LiAlO2セラミックの製造を解き明かす。

- コールドプレス成形に実験室用油圧プレスが必要なのはなぜですか?優れたAl-CeO2グリーンコンパクトを実現する