粉末試料がプレス中に結合しない場合、最も標準的で効果的な解決策は、バインディング剤を試料マトリックスに組み込むことです。これらのバインダーは、通常ワックスをベースとしており、粉砕または混合段階で少量添加され、加圧下で個々の粒子が互いに付着し、安定した耐久性のあるペレットを形成するのに役立ちます。

結合しない試料の核となる課題は、その固有の可塑性の欠如です。ワックスバインダーは直接的な機械的解決策を提供しますが、分析者の主要な目標は、安定性を達成するために必要な最小限の量を使用し、それによって元の試料の分析的完全性を維持することです。

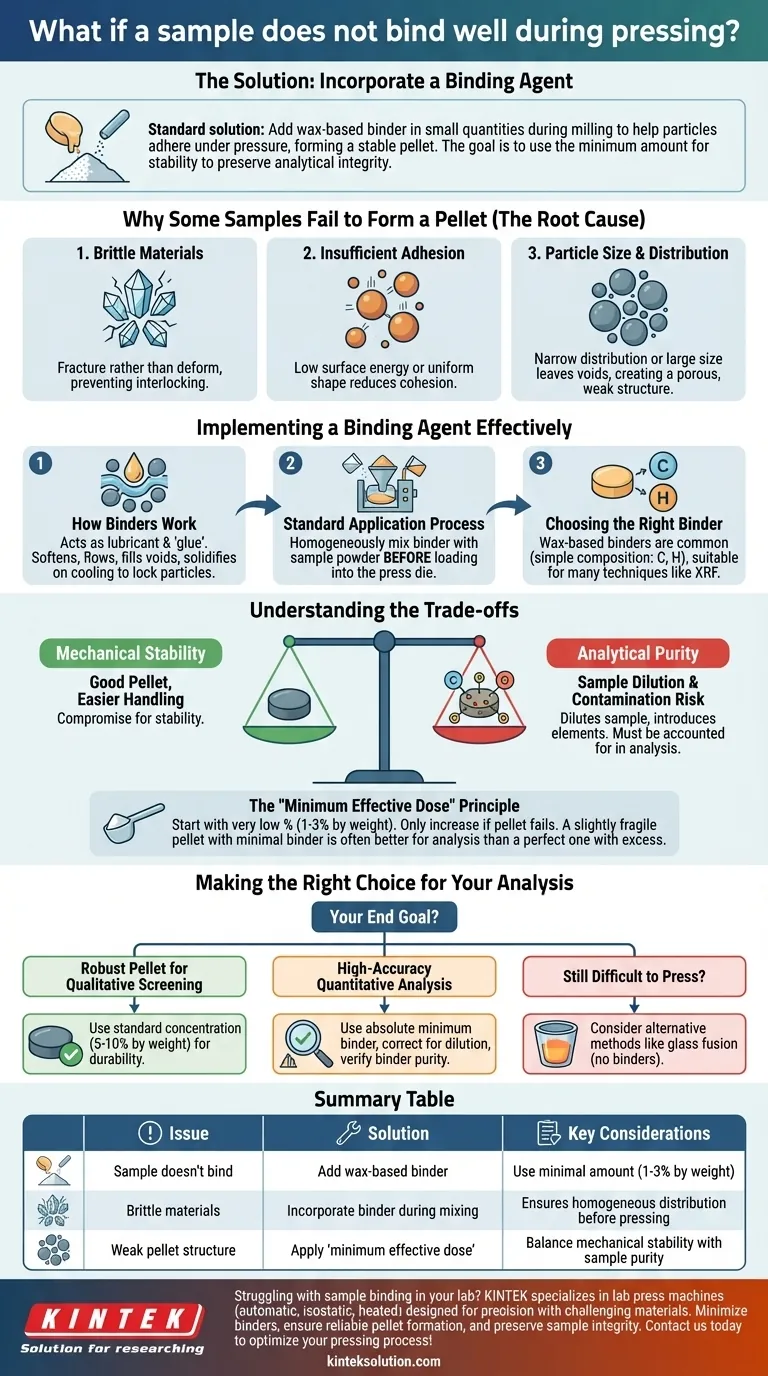

なぜ一部の試料はペレットを形成できないのか

解決策を適用する前に、根本原因を理解することが重要です。試料が結合できないのは、プレスの失敗ではなく、材料自体の特性です。

脆性材料の性質

多くの材料、特に結晶性またはセラミック性の高いものは脆性です。その粒子は、加圧下で変形するのではなく破砕し、固い塊を形成するために互いに絡み合うことを妨げます。

不十分な粒子接着

一部の粉末は、表面エネルギーが非常に低いか、粒子の形状が均一すぎて球状です。これにより、粒子間の自然な凝集力が低下し、ペレットが圧力を解放すると崩れやすくなります。

粒度と分布

試料粉末の粒度分布が非常に狭い場合、または粒子が大きすぎる場合、大きな粒子間の隙間を埋めるのに十分な細かい粒子がない可能性があります。これにより、多孔質で弱い構造が生じ、簡単にばらばらになります。

バインディング剤を効果的に使用する

単にバインダーを追加するだけでは不十分です。その後の分析を損なうことなく、高品質な結果を保証するためにプロセスを制御する必要があります。

バインダーの仕組み

バインディング剤は、潤滑剤および「接着剤」として機能します。プレス中に軟化して流れ、試料粒子間の隙間を埋めます。冷却すると固化し、粒子を凝集性のある機械的に安定したペレットとして固定します。

標準的な適用プロセス

バインダーは、プレス型に装填する前に、試料粉末と均一に混合する必要があります。これは通常、最終的な粉砕または粉砕段階でバインダー(通常は粉末または錠剤の形)を追加することで達成され、試料全体に均一に分散されます。

適切なバインダーの選択

ワックスベースのバインダーは、その有効性と比較的単純な組成(主に炭素と水素)のため、最も一般的な選択肢です。これにより、X線蛍光分析(XRF)など、軽元素が主な焦点ではない多くの分析技術に適しています。

トレードオフを理解する

バインダーの使用は、機械的安定性と分析的純度の間の妥協点です。これらのトレードオフを理解することは、信頼性の高いデータを生成するために不可欠です。

試料希釈の問題

試料に物質を追加すると、必然的に希釈されます。重量で5%のバインダーを追加した場合、最終的なペレットは95%が試料になります。これは、結果が体系的に過小評価されるのを防ぐために、あらゆる定性分析で考慮に入れる必要があります。

汚染のリスク

バインダーは、外部元素、最も一般的には炭素、水素、酸素を試料に導入します。これらの元素を分析している場合、またはバインダーが他の微量不純物を含んでいる場合、測定に直接干渉し、不正確な結果を生み出す可能性があります。

「最小有効量」の原則

基本的な原則は、安全に扱えるペレットを作成するために必要な最小限のバインダー量を使用することです。非常に低い割合(例えば、重量で1-3%)から始め、ペレットがまだ失敗する場合にのみ増やしてください。過剰なバインダーで作られた丈夫で完璧に見えるペレットは、最小限のバインダーで作られたわずかに脆いペレットよりも分析にとって悪い場合があります。

分析に適した選択をする

最終的な戦略は、測定の最終目標によって決定されるべきです。

- 簡単な取り扱いや定性スクリーニングのために機械的に堅牢なペレットを作成することが主な焦点である場合:耐久性のある結果を保証するために、標準的な濃度のバインダー(例えば、重量で5-10%)を使用できます。

- 高精度な定量分析が主な焦点である場合:必要な最小限のバインダー量を使用し、希釈補正のために追加された重量を正確に記録し、元素汚染を避けるためにバインダーの組成を確認する必要があります。

- バインダーを使用しても試料のプレスが難しい場合:ガラス溶融など、バインダーを必要としない均質なディスクを作成する代替の試料前処理方法を検討する必要があるかもしれません。

機械的完全性と分析的純度のバランスを慎重に取ることで、プレスされた試料が信頼性のある正確なデータを生成することを保証します。

まとめ表:

| 問題 | 解決策 | 重要な考慮事項 |

|---|---|---|

| 試料が結合しない | ワックスベースのバインダーを追加する | 分析的完全性を維持するために最小限の量(重量で1-3%)を使用する |

| 脆性材料 | 混合中にバインダーを組み込む | プレス前に均一な分布を確保する |

| 粒子接着の問題 | 適切なバインダーを選択する | 汚染を避ける。分析における希釈を考慮する |

| 弱いペレット構造 | 「最小有効量」を適用する | 機械的安定性と試料の純度のバランスを取る |

研究室での試料結合に悩んでいますか? KINTEKは、自動ラボプレス機、等方プレス機、加熱ラボプレス機を含むラボプレス機に特化しており、要求の厳しい材料を精密に処理できるように設計されています。当社の装置は信頼性の高いペレット形成を保証し、過剰なバインダーの必要性を最小限に抑え、正確な結果のために試料の完全性を維持します。お客様のプレスプロセスを最適化するお手伝いをさせてください — 今すぐお問い合わせください。お客様の研究室のニーズについて話し合い、当社のソリューションがお客様の効率とデータ品質をどのように向上させるかを発見してください!

ビジュアルガイド

関連製品

- 実験室の油圧割れた電気実験室の餌の出版物

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス