完全に結合したペレットを作成するために必要な負荷は、単一の値ではなく、いくつかの相互に関連する変数の結果です。最も重要な要因には、材料本来の特性(硬度や脆性など)、粉末自体の物理的特性(粒子サイズ、水分含有量、ダイ内での流動性、全体的な均質性など)が含まれます。

完璧なペレットを作ることは、圧力を最大化することではなく、条件を最適化することです。必要な負荷とは、粒子分離を克服し、結合のための変形を誘発するために必要な最小限の力であり、欠陥を引き起こす内部応力を導入することなく行われます。

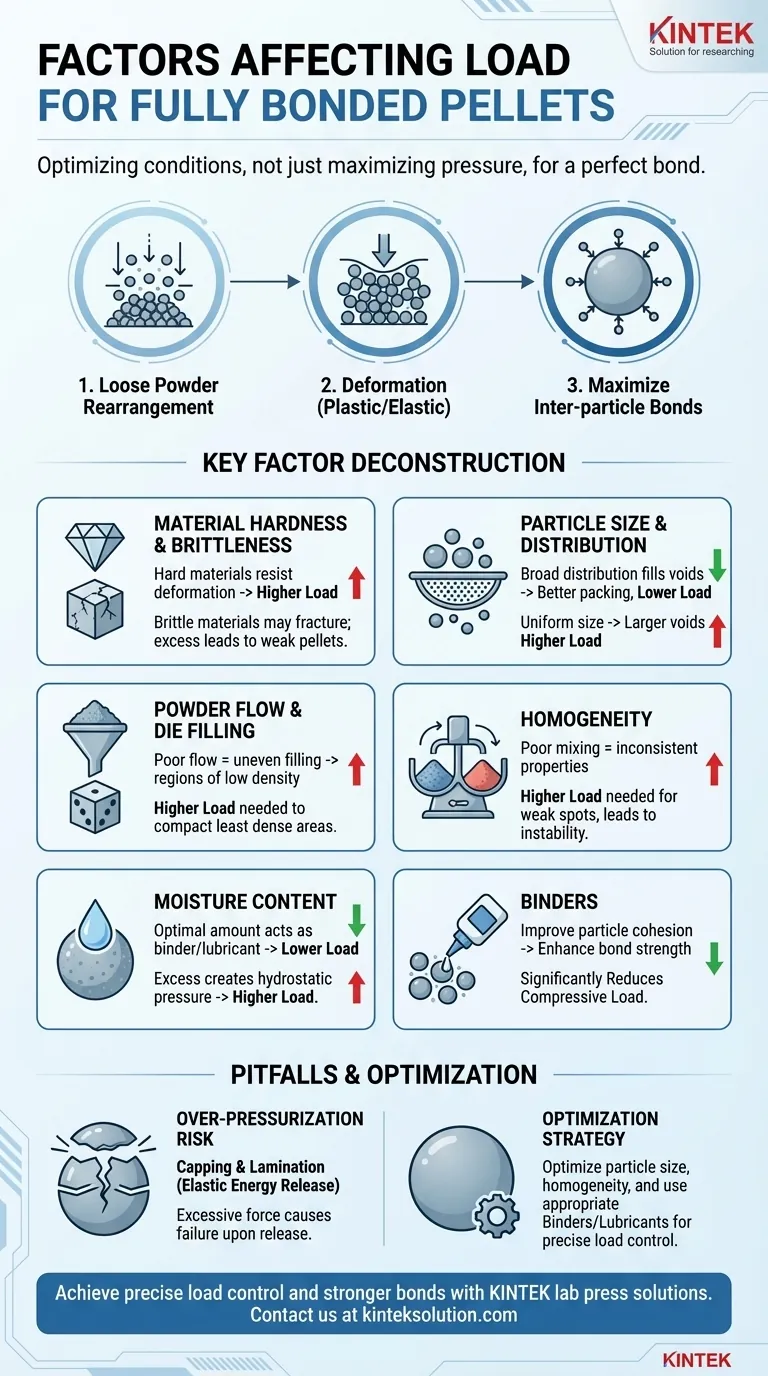

ペレット形成の基本原理

負荷を制御するには、まず緩い粉末から固体の凝集した塊になるまでの過程を理解する必要があります。このプロセスは、加えられた力によってすべて駆動される異なる段階で発生します。

緩い粉末から固体の塊へ

まず、加えられた負荷により、粒子がより密に充填された構成に再配置され、大きな隙間を埋めます。

圧力が上昇すると、粒子は互いに押し付けられ、接触点で変形を引き起こします。この変形は、塑性(永久的)または弾性(一時的)のいずれかであり得ます。

目標:粒子間結合の最大化

負荷の究極の目的は、強力で安定した結合を確立するために粒子を十分近くに持ってくることです。これにより、粒子は変形を強いられ、接触表面積が増加し、ファンデルワールス力や機械的インターロッキングなどの力により耐久性のある結合構造が作成されます。

主要因の分解

各要因は、粒子がどの程度容易に再配置、変形、結合できるかに直接影響を与え、それによって必要な圧縮負荷を決定します。

材料の硬度と脆性

硬い材料は本質的に変形に抵抗します。これらの粒子を変形させ、強力な結合に必要な大きな接触表面積を作成するには、より高い負荷が必要です。

脆い材料は、塑性変形するのではなく、圧力下で破砕する可能性があります。これにより結合のための新しい表面が作成されますが、過度の破砕は、破片が適切にインターロックしない場合、もろくて崩れやすいペレットにつながる可能性があります。

粉末の流れとダイ充填

容易に流れない粉末は、ダイキャビティを不均一に満たします。これにより、圧縮が始まる前から密度が低い領域と高い領域が生成されます。

最も密度の低い領域が完全に圧縮されるようにするには、全体としてより高い負荷が必要になります。ただし、これにより他の領域が過剰に圧縮され、欠陥が生じることがよくあります。

水分含有量の役割

少量で制御された水分は、潤滑剤および結合剤として機能します。粒子間の摩擦を減らし、毛細管力によって結合を促進することができ、多くの場合、必要な負荷を低減します。

逆に、過剰な水分は有害です。細孔内に静水圧を発生させ、粒子が直接接触するのを妨げ、固化に必要な負荷を劇的に増加させますが、多くの場合、効果はありません。

粒子サイズと分布

幅広い粒子サイズ分布を持つ粉末は、一般的に必要な負荷が少なくて済みます。小さな粒子が大きな粒子の間の隙間を埋め、初期充填密度を高くするためです。

対照的に、均一で同様のサイズの粒子を持つ粉末は、より大きな隙間を持ちます。これらの隙間を変形によって埋めるには、より多くの作業(したがってより高い負荷)が必要です。

材料の均質性の影響

粉末が異なる成分(例:有効成分と賦形剤)の混合物である場合、混合が不十分だとペレットの品質が不均一になります。

不均質性とは、一部の領域が他の領域よりも柔らかい、または硬い可能性があることを意味します。加えられた負荷が均等に分布せず、最終的なペレット内に弱い部分や構造的不安定性につながります。

トレードオフと一般的な落とし穴の理解

単純に負荷を増やすことは一般的ですが、多くの場合、逆効果な戦略です。過度の力の負の結果を理解することは、プロセス最適化にとって極めて重要です。

過剰加圧のリスク

必要以上に力を加えることは、ペレット破壊の主な原因です。過剰な負荷は、圧縮された材料内に蓄積される弾性エネルギーの量を増加させます。

負荷が除去されると、この蓄積されたエネルギーは急速に放出されます。粒子間結合がこの膨張に耐えるほど強くない場合、ペレットは破壊されます。

キャッピングとラミネーションの説明

キャッピングとは、ペレットの上部キャップが破損する現象です。ラミネーションとは、ペレットが水平層に分割される現象です。

どちらの欠陥も、過剰加圧とその結果としての急速な弾性回復の典型的な症状です。圧縮中に脱気できなかった閉じ込められた空気も、これらの故障に大きく寄与します。

潤滑剤と結合剤の効果

潤滑剤(ステアリン酸マグネシウムなど)は、ペレットとダイ壁の間の摩擦を減らすためにしばしば添加され、排出に必要な力を低減します。これは直接的な結合のためではありませんが、除去中の故障を防ぎます。

結合剤は、粉末に添加される接着性材料で、粒子間の凝集力を向上させます。優れた結合剤は結合を大幅に強化することができ、目標のペレット強度を達成するために必要な圧縮負荷を低減することがよくあります。

圧縮プロセスの最適化

理想的な負荷は、特定の材料と希望する結果の関数です。これらの原則を最適化の取り組みに役立ててください。

- 強力で欠陥のないペレットの製造を主眼に置く場合: プレスする前に、粉末の粒子サイズ分布と均質性の最適化を優先します。

- キャッピングやラミネーションなどの問題のトラブルシューティングを行う場合: 直ちに過剰加圧を調査し、負荷を減らし、粉末の潤滑を改善する実験を行います。

- 硬く脆い材料を処理する必要がある場合: 凝集を助けるために適切な結合剤を使用することに重点を置きます。高圧だけに頼ると、破砕や欠陥が発生する可能性が高いためです。

これらの要因を習得することで、ペレット化は力任せの作業から精密なエンジニアリングプロセスへと変貌します。

要約表:

| 要因 | 必要負荷への影響 | 主要な考慮事項 |

|---|---|---|

| 材料の硬度 | 変形に必要な負荷を増加させる | 硬い材料は結合に抵抗するため、より多くの力が必要 |

| 粒子サイズ分布 | 広い分布で負荷を減少させる | 小さな粒子が隙間を埋め、充填を改善 |

| 水分含有量 | 制御された水分で負荷を減少させる。過剰な水分で増加させる | 潤滑剤または結合剤として作用。過剰な水分は静水圧を引き起こす |

| 粉末の流れ | 不十分な流れで負荷を増加させる | ダイ充填の不均一性は密度変動につながる |

| 均質性 | 混合が不十分な場合、負荷を増加させる | 不均一な特性は弱い部分と不安定性を引き起こす |

| 結合剤 | 凝集性を向上させることで負荷を減少させる | 結合強度を高め、高圧の必要性を低減 |

ペレットの欠陥や一貫性のない結果に苦しんでいますか? KINTEKは、粉末や脆性物質などの材料のペレット化プロセスを最適化するように設計された自動ラボプレス、アイソスタティックプレス、加熱式ラボプレスを含むラボプレス機を専門としています。当社の装置は、正確な負荷制御、均一な圧縮、より強力な結合を実現するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様の研究室の効率を高め、信頼性の高い高品質のペレットを提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス