温間静水圧プレス(WIP)の運転温度を選択する際には、材料の特性、装置の限界、およびプロセスの制御能力の相互作用を考慮する必要があります。主な要因には、材料の高密度化に必要な温度、プレスの最高温度(液体システムとガスシステムで異なる)、および部品の品質を保証するための厳密な温度均一性の必要性が含まれます。

目的は、単に利用可能な最高温度を使用することではありません。むしろ、最適な温度は、特定の製造プロセスにおける実際的および経済的な制約の範囲内で、粉末の高密度化を最大化するために慎重に選択された点です。

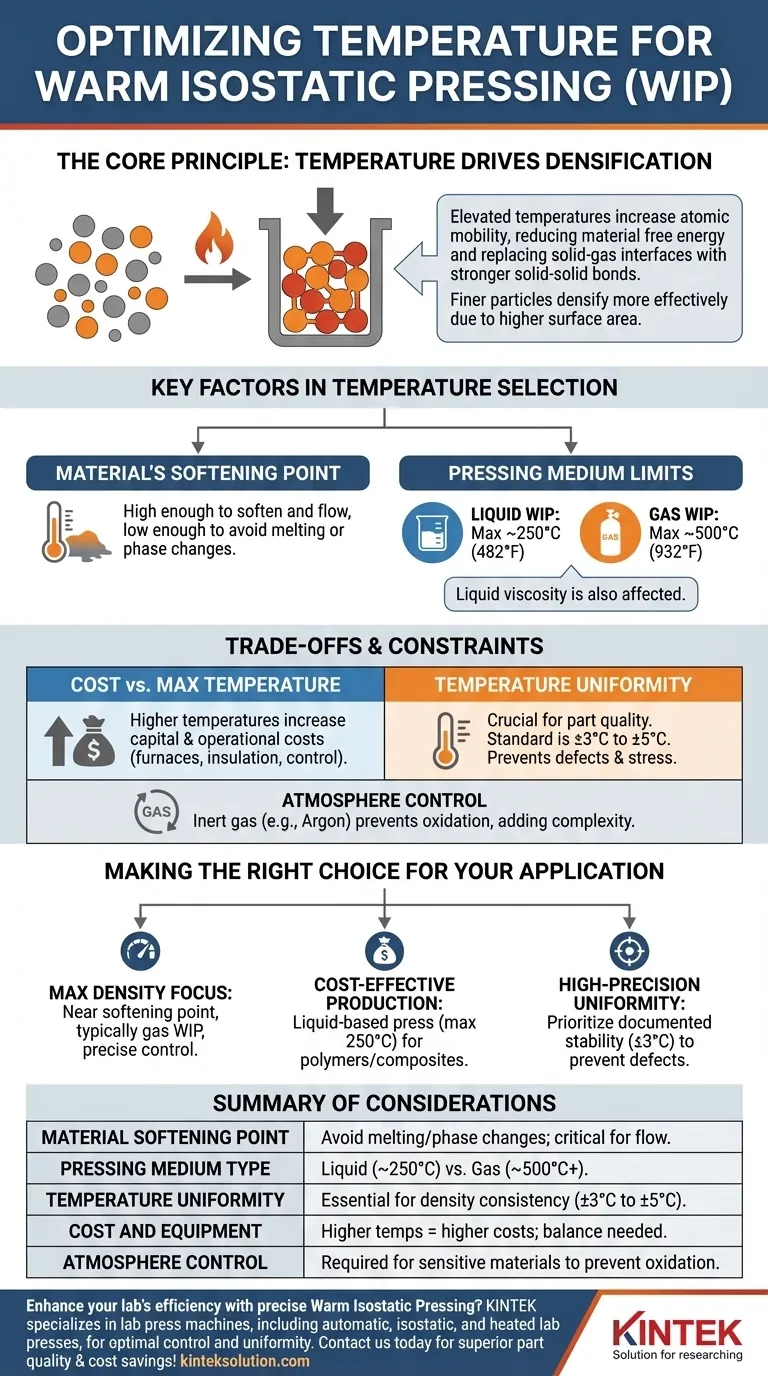

基本原則:温度がどのように高密度化を促進するか

温間静水圧プレスは、熱と圧力の両方を利用して、バラの粉末を固体で高密度の部品に変換します。温度の役割を理解することは、プロセスを制御するための基本です。

材料の自由エネルギーの低減

高温では、粉末粒子内の原子はより多くのエネルギーを持ち、より自由に動くことができます。この原子の移動性により、粒子は圧力下でより効果的に結合できるようになります。

このプロセスにより、個々の粉末粒子の総表面積が減少し、高エネルギーの固体-気体界面がより低エネルギーの固体-固体界面に置き換わります。その結果、最終部品はより強く、より高密度になります。

粒子径の影響

温度の影響は、より細かい粉末材料でより顕著になります。小さな粒子は表面積/体積比がはるかに大きく、これは、加熱されたときに初期表面エネルギーが高く、高密度化するための熱力学的駆動力も強くなることを意味します。

温度選択における主要な要因

適切な温度を選択するには、材料の理想的な物理的要件と、装置の現実的な限界とのバランスをとる必要があります。

材料の軟化点

最も重要な要因は、特定の粉末材料の挙動です。WIP温度は、材料を軟化させ、圧力をかけた際に塑性流動を促進するのに十分なほど高くする必要がありますが、溶解や望ましくない相変化を避けるために十分低い必要があります。

プレッシング媒体の種類(液体 vs. ガス)

圧力を伝達するために使用される媒体(特殊な液体または不活性ガス)は、最高運転温度に厳格な制限を課します。これはしばしば最初の決定点となります。

- 液体WIPプレスは通常、油または水ベースの流体を使用し、約250°C (482°F)までの温度に制限されます。

- ガスWIPプレスは、アルゴンなどの不活性ガスを使用し、多くの場合500°C (932°F)以上に達する、はるかに高い温度に到達できます。

プレッシング媒体の粘度

液体ベースのシステムでは、温度は流体の粘度に直接影響します。プレスサイクル全体を通して液体が均一に流れ、圧力を均一に伝達できるように、温度を制御する必要があります。

トレードオフと制約の理解

温度の選択は、競合する優先順位を管理する演習です。温度が高いほど密度は向上しますが、コストと制御に関する大きな課題が生じます。

コスト対最高温度

より高い温度を追求すると、設備投資コストと運用コストの両方が直接的に増加します。より高い温度に対応できる炉には、より高度な発熱体、優れた断熱材、より洗練された制御システムが必要となり、これらはすべてより高価になります。

温度均一性の決定的な必要性

部品全体にわたって安定した均一な温度は譲れません。一般的な業界標準の均一性は±3°Cから±5°Cです。

不均一性は、部品内の密度のばらつきにつながります。これらのばらつきは内部応力を発生させ、反りの原因となり、最終的に最終部品の機械的完全性を損なう可能性があります。

雰囲気制御の要件

多くの粉末材料、特に金属は、高温で酸化されやすいです。これを防ぐために、プロセスでは制御された不活性雰囲気(アルゴンガスなど)が必要になる場合があります。これは運用に別の複雑さとコストを追加します。

アプリケーションに最適な選択をする

最適な温度は、主要な目標によって決まります。意思決定プロセスを導くために、これらのガイドラインを使用してください。

- 高性能材料で最大の密度を達成することが主な焦点である場合: 材料の軟化点付近で操作する必要がある可能性が高く、そのためには精密な雰囲気制御を備えたガスベースのWIPシステムが必要になる場合があります。

- 低温ポリマーまたは複合材料の費用対効果の高い製造が主な焦点である場合: 液体ベースのプレスがより経済的な選択肢となることが多いですが、約250°Cという固有の温度上限内で作業する必要があります。

- 高精度で均一な部品の製造が主な焦点である場合: 内部応力や欠陥の発生を防ぐために最も重要な要素であるため、文書化された優れた温度均一性(±3°C以下)を備えたシステムを優先してください。

結局のところ、適切な温度とは、可能な限り最高の温度ではなく、粉末を完全に高密度で信頼性の高い部品に変える、最も安定していて適切な温度です。

要約表:

| 要因 | 説明 | 主要な考慮事項 |

|---|---|---|

| 材料の軟化点 | 高密度化のために材料を柔軟にする温度 | 溶解または相変化を避ける必要がある。材料の挙動に重要。 |

| プレッシング媒体の種類 | 液体(油/水)またはガス(アルゴン)システム | 液体WIP:最大約250°C。ガスWIP:最大約500°C以上。 |

| 温度均一性 | プレス中の部品全体での安定性 | 密度の一貫性に不可欠。業界標準は±3°C~±5°C。 |

| コストと装置 | 設備投資および運用費用 | 温度が高いほどコストが増加する。プロセスニーズとのバランスをとる。 |

| 雰囲気制御 | 酸化を防ぐための不活性ガスの使用 | 敏感な材料に必要。複雑さとコストを追加する。 |

精密な温間静水圧プレスで研究室の効率を高める準備はできていますか? KINTEKは、お客様固有の材料高密度化のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社の装置は、最適な温度制御と均一性を保証し、優れた部品品質とコスト削減の達成を支援します。当社のソリューションがお客様の研究室にどのように利益をもたらすかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 真空箱の実験室の熱い出版物のための熱された版が付いている熱くする油圧出版物機械