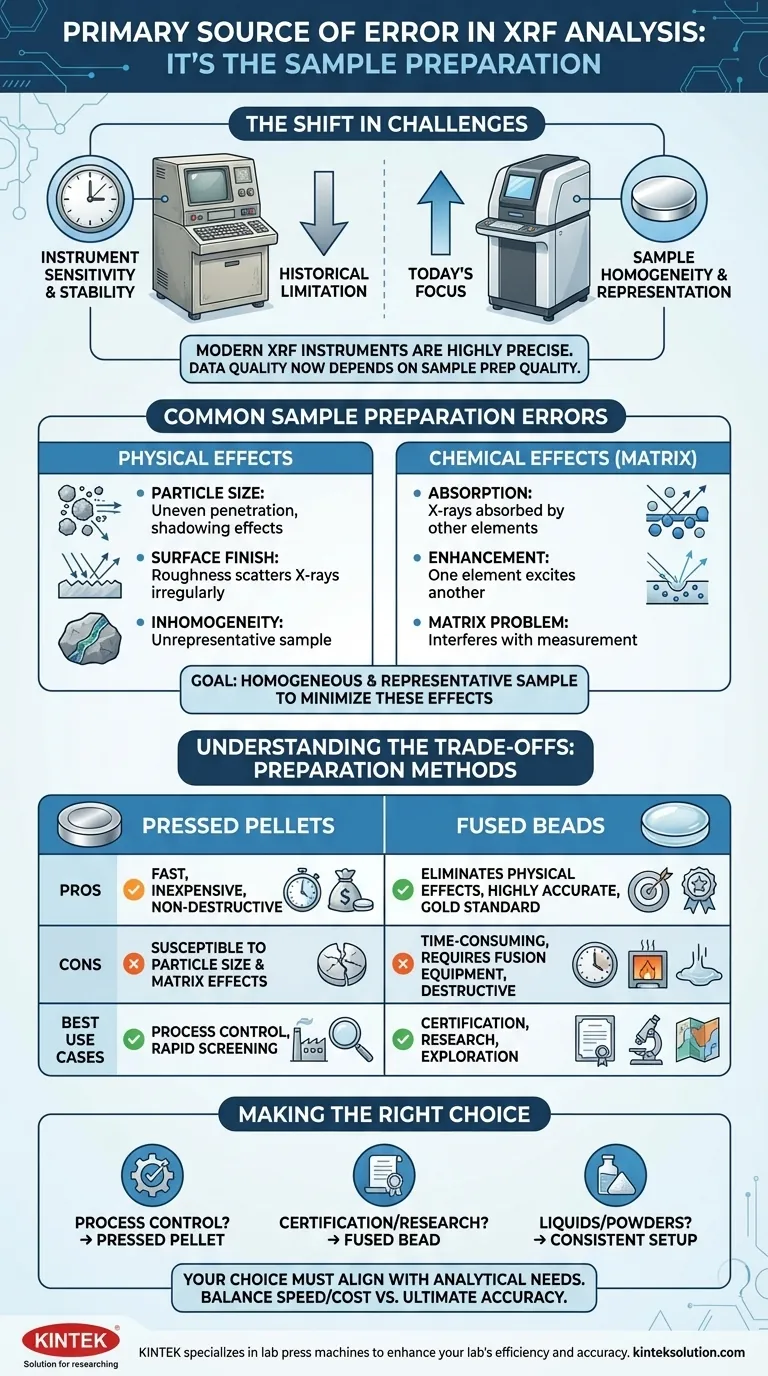

現代のXRF分析において、主要な誤差の発生源は圧倒的にサンプル前処理プロセスです。かつての制約は装置の感度と安定性に結びついていましたが、今日の高度な分光計は非常に高精度であり、分析のためにサンプル自体がどのように提示されるかに焦点が移っています。データ品質は、現在、サンプル前処理の品質にほぼ完全に依存しています。

正確なXRF結果を得る上での最も重要な課題は、装置からサンプルへと移行しました。不適切または一貫性のないサンプル前処理は、分析ハードウェア自体よりもはるかに多くの変動性と誤差をもたらします。

なぜサンプル前処理が弱点となったのか

歴史的に、X線蛍光分析(XRF)における制限要因は、検出器とX線管でした。初期の装置は軽元素に対する感度や全体的な安定性に苦慮し、測定の不確実性が大きかったのです。

XRF装置の進化

現代の分光計は、これらの問題をほぼ解決しました。検出器技術(シリコンドリフト検出器、またはSDDなど)の進歩と、より強力で安定したX線管により、装置は現在、並外れた精度と正確さを実現しています。

この技術的飛躍は、適切に維持管理され、校正されていれば、分析誤差に対する装置の寄与は最小限であることを意味します。

サンプルの絶え間ない課題

分光計内の制御された環境とは異なり、現実世界のサンプルは本質的に変動性があります。この変動性は、適切に管理されないと、主要な誤差源となります。

サンプル前処理の目標は、蛍光X線信号を歪める可能性のある物理的および化学的影響を最小限に抑え、バルク材料を均一かつ代表する試料を作成することです。

一般的なサンプル前処理の誤差

前処理中に導入される誤差は、物理的影響と化学的影響に大別できます。どちらも結果を劇的に歪める可能性があります。

物理的影響:均一性の問題

物理的影響は、サンプルの表面、粒子サイズ、および全体的な均一性に関連します。

- 粒子サイズ:粒子が大きすぎると、X線が均一に透過せず、より小さい粒子や埋もれた粒子からの放出蛍光X線が、より大きな粒子によって吸収される可能性があります。これは、土壌、鉱石、未粉砕ポリマーのような不均質な材料で特に問題となります。

- 表面仕上げ:粗いまたは不均一な表面は、一次X線ビームと放出蛍光X線を予測できない方法で散乱させます。これにより、一貫性がなく再現性のない強度測定につながります。

- 不均一性:装置に提示されるサンプルがバルク材料を完全に代表していない場合(例えば、岩石サンプル中の鉱脈など)、分析はその特定の点では正確ですが、材料全体としては不正確になります。

化学的影響:マトリックスの問題

「マトリックス」とは、分析対象の特定の元素以外のサンプル中のすべてを指します。これらの他の元素は、吸収または増感を通じて測定を妨害する可能性があります。

- 吸収:目的元素から放出されたX線は、検出器に到達する前にマトリックス中の他の元素によって吸収される可能性があります。例えば、サンプル中の鉄はニッケルからのX線を強く吸収し、ニッケルが実際よりも低濃度であるかのように見せることがあります。

- 増感:ある元素から放出されたX線が別の元素を励起し、その元素がより強く蛍光を発することがあります。これにより、後者の元素が実際よりも高濃度であるかのように見せることがあります。

融解ビーズの作成のような適切なサンプル前処理は、これらの物理的影響を排除し、これらの化学的マトリックス効果を数学的に補正できるように特別に設計されています。

トレードオフの理解:プレス成形ペレット vs. 融解ビーズ

固体サンプルの最も一般的な前処理方法には、プレス成形ペレットと融解ビーズの作成の2つがあります。それぞれに明確な長所と短所があります。

プレス成形ペレット法

これは、サンプルを微粉砕し、結合剤とともにペレットにプレス成形するものです。

- 長所:迅速で安価であり、最小限の設備で済みます。また、元の粉末サンプルにとって非破壊的な方法です。

- 短所:粒子サイズや鉱物学的影響に非常に敏感です。マトリックス効果を排除しないため、広範囲の組成にわたって高い精度を必要とする分析には精度が劣ります。

融解ビーズ法

これは、粉末サンプルをフラックス(ホウ酸リチウム塩など)と混合し、1000℃以上に加熱してサンプルを溶解させ、完全に滑らかなガラス状のディスクに鋳造するものです。

- 長所:この方法は、すべての粒子サイズと鉱物学的影響を完全に排除します。サンプルは完全に均一になり、フラックスによる希釈はマトリックス効果を大幅に低減し(そして補正可能にし)ます。これは精度に関するゴールドスタンダードです。

- 短所:より時間がかかり、特殊な融解装置が必要であり、破壊的な方法です。また、サンプルを希釈するため、微量元素分析には問題となる場合があります。

目的に合った適切な選択をする

サンプル前処理の選択は、分析ニーズに合致している必要があります。トレードオフは、ほぼ常に速度/コストと究極の精度の間にあります。

- 主な焦点がプロセス制御または迅速なスクリーニングの場合:プレス成形ペレット法はしばしば十分であり、既知の一貫した材料を監視するために十分なデータを迅速に提供します。

- 主な焦点が認証、研究、または地質探査の場合:融解ビーズ法は不可欠です。物理的な誤差を排除し、最高レベルの精度と再現性を達成する唯一の方法だからです。

- 主な焦点が液体または緩い粉末の分析の場合:サンプルが均一であり、装置のセットアップ(例:サンプルカップ、支持フィルム)がすべての測定で一貫していることを確認してください。

サンプル前処理が最も重要な変数であることを理解することで、分析のために可能な限り最良の試料を作成することに努力を集中することができます。

まとめ表:

| 前処理方法 | 主な長所 | 主な短所 | 最適な使用例 |

|---|---|---|---|

| プレス成形ペレット | 迅速、安価、非破壊 | 粒子サイズおよびマトリックス効果に敏感 | プロセス制御、迅速スクリーニング |

| 融解ビーズ | 物理的影響を排除、高精度 | 時間と費用がかかる、融解装置が必要、破壊的 | 認証、研究、地質探査 |

XRFサンプル前処理の誤差でお困りですか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、お客様のラボの効率と精度を向上させるよう設計されています。研究、品質管理、または探査のいずれにおいても、当社の装置は正確で信頼性の高い結果を達成するのに役立ちます。今すぐお問い合わせください。お客様の分析ニーズをどのようにサポートできるかをご案内いたします!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械