本質的に、熱間プレスとは、粉末材料を高圧下で同時に圧縮し、高温に加熱する粉末冶金プロセスです。プレスと加熱(焼結)を別々に行う従来の方法とは異なり、熱間プレスはこれらを単一の強力な工程に統合します。この同時作用により、材料粒子はより効果的に変形して融合し、最終部品の密度と機械的特性を劇的に向上させます。

熱間プレスの中心的な目的は、単に形状を形成することではなく、それ以外では効果的に固結させることが困難または不可能な材料において、理論密度に近い密度と制御された微細構造を達成することです。これは、より複雑なプロセスと引き換えに、優れた材料性能を得るものです。

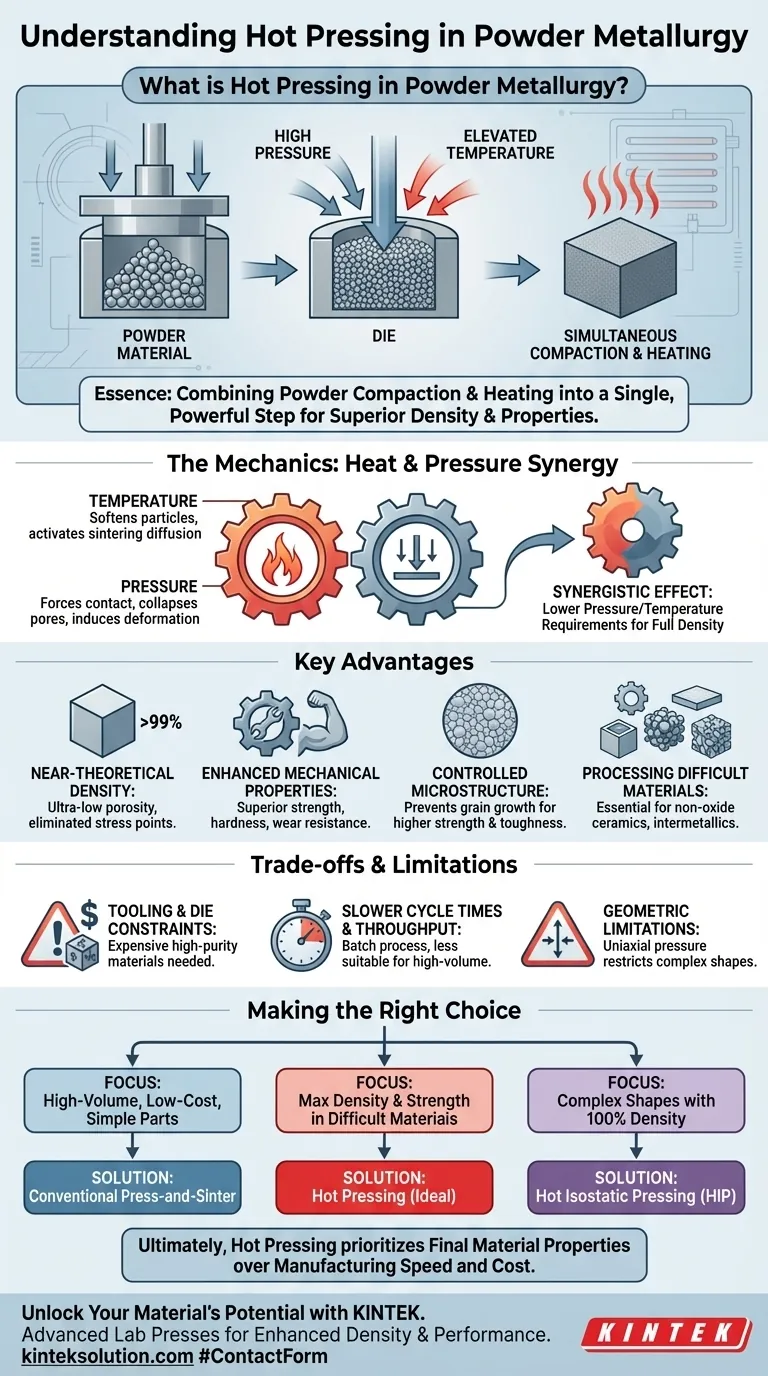

熱間プレスのメカニズム:熱と圧力の協調

熱間プレスは、熱エネルギーと機械力の相乗効果を利用して、粉末の緻密化に内在する課題を克服します。

温度の役割

温度を上昇させることで、個々の粉末粒子が柔らかくなり、より可鍛性になります。これにより、降伏強度が低下し、焼結として知られる、原子レベルで粒子が結合するプロセスである拡散メカニズムが活性化されます。

圧力の役割

加えられる圧力は、固結の駆動力となります。粒子を機械的に密接に接触させ、細孔や空隙を押しつぶし、塑性変形(クリープ)を誘発し、さらに気孔の除去を助けます。

相乗効果

熱間プレスの真の力はこの組み合わせにあります。材料が熱によって軟化するため、完全な密度を達成するために必要な圧力は、冷間プレス操作で必要とされる圧力よりも大幅に低くなります。逆に、外部圧力が緻密化を助けるため、必要な温度と時間は、従来の無圧焼結よりも低く、短くなることがよくあります。

熱間プレスの主な利点

他の方法よりも熱間プレスを選択すると、特に高性能アプリケーションにおいて、いくつかの明確な工学的利点が得られます。

理論密度に近い密度の達成

主な利点は、非常に低い、または存在しない気孔率で部品を製造できることです。これは、材料の理論最大密度を99%超えることもあります。気孔は応力集中点や固有の欠陥として作用し、機械的完全性を損なうため、これは非常に重要です。

機械的特性の向上

高密度の直接的な結果として、熱間プレスされた部品は優れた機械的特性を示します。これには、従来のプレス・焼結法で製造された部品と比較して、硬度、耐摩耗性、引張強度、圧縮強度が大幅に向上することが含まれます。

微細構造の制御

熱間プレスの低い処理温度と短いサイクル時間は、過度の結晶粒成長を防ぐのに役立ちます。微細な結晶粒構造は、通常、より高い強度と靭性をもたらすため、多くの場合望ましく、先端材料工学における主要な目標です。

困難な材料の処理

熱間プレスは、従来の条件下では良好に焼結しない材料を固結させるのに不可欠です。これには、多くの非酸化物セラミックス(炭化ケイ素など)、金属間化合物、金属基複合材料(MMC)が含まれます。

トレードオフと限界の理解

強力である一方で、熱間プレスは万能な解決策ではありません。その応用には、理解することが重要な特定のトレードオフが伴います。

工具と金型材料の制約

粉末を収容する金型は、極端な温度と高圧の両方に同時に耐えなければなりません。このため、高純度グラファイトやセラミック複合材料などの高価な材料を使用する必要があり、これらは稼働寿命が限られており、コストが大幅に増加します。

サイクルの遅さとスループット

熱間プレスは通常バッチプロセスであり、各部品は加熱、プレス、冷却のサイクルを必要とし、これには時間がかかる場合があります。このため、従来のプレス・焼結のような連続プロセスと比較してスループットが低くなり、大量生産で低コストの汎用部品にはあまり適していません。

幾何学的制約

このプロセスは一般的に一軸圧力(一方向からの圧力)を使用します。これにより、製造できる部品の形状の複雑さが制限されます。アスペクト比が高い部品や複雑な内部形状を持つ部品では、均一な密度を達成するのが難しい場合があるためです。

アプリケーションに適した選択をする

適切な固結方法の選択は、材料、性能要件、および経済的制約に完全に依存します。

- 大量生産でシンプルな金属部品を低コストで生産することが主な焦点である場合:従来型のプレス・焼結がほぼ常に経済的な選択肢となります。

- 処理が難しいセラミックスや複合材料で最大の密度と強度を達成することが主な焦点である場合:熱間プレスはしばしば理想的で必要な解決策となります。

- ミッションクリティカルなアプリケーション向けに、100%密度の複雑な形状部品を作成することが主な焦点である場合:ガスを使用して全方向から均一な圧力を加える関連プロセスである熱間等方圧プレス(HIP)を検討してください。

最終的に、熱間プレスのようなプロセスを選択することは、製造速度とコストよりも最終的な材料特性を優先するという、意図的な工学的決定です。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 粉末の同時圧縮と加熱 |

| 主な利点 | 理論密度に近い密度、機械的特性の向上、制御された微細構造、困難な材料の処理能力 |

| 制限 | 高い工具コスト、遅いサイクルタイム、幾何学的制約 |

| 理想的な用途 | 優れた強度と密度を必要とする高性能セラミックス、金属間化合物、複合材料 |

自動ラボプレス、等方圧プレス、加熱式ラボプレスなど、KINTEKの高度なラボプレス機で材料の可能性を最大限に引き出しましょう。当社のソリューションは、セラミックス、複合材料などで材料の密度と性能を向上させたいと考えている研究室向けに調整されています。今すぐお問い合わせください。信頼性の高い高性能機器で、お客様の研究開発ニーズをサポートする方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- ラボ熱プレス特殊金型

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械