要するに 粉末成形は、油圧プレスの制御された巨大な力を利用して、金型内で粉末材料を圧縮する製造プロセスです。この作用により、個々の粉末粒子が変形して互いに固定され、金型キャビティの形状に正確に一致する固形物が形成されます。

粉末成形の中核的な目的は、単に形状を作ることではなく、特定の均一な密度を達成することである。 密度 焼結のような最終的な加熱工程を経る前に、設計された材料特性を持つ固体の「green compact」部品を作成します。

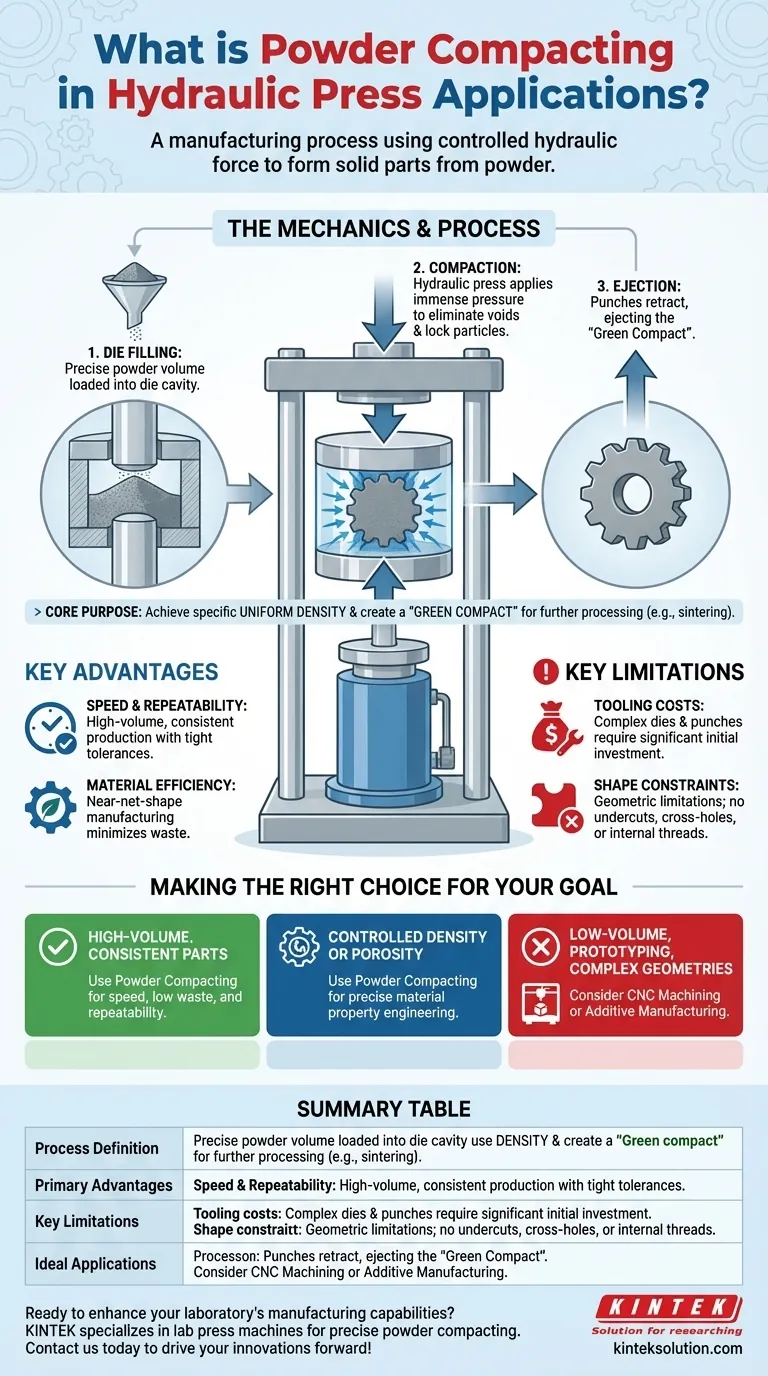

粉末成形の力学

粉末成形を理解するためには、プレスの役割、関連する工具、そしてプロセスの明確な段階を見ることが不可欠です。

油圧プレスの役割

油圧プレスはこの作業に理想的な機械です。 正確で安定した力 .

急速なストロークで力を供給する機械プレスとは異なり、油圧プレスは特定のトン数を一定時間適用し、保持することができます。この制御は、部品の最終密度を管理するために重要です。

コアコンポーネントダイ、パンチ、パウダー

工程の中心は金型セットである。焼き入れされた 金型 が部品の外形を作り、1つまたは複数の パンチ がダイに入り、粉末を圧縮する。

粉末自体は、金属、セラミック、ポリマー、または複合材料の混合物であり、最終的な部品の所望の特性に応じて選択されます。

成形の3つの重要な段階

ルースパウダーからソリッドパーツへの変換は、制御された順序で行われます。

-

ダイフィリング: 金型のキャビティに正確な量の粉末を充填します。粉末の量は最終部品の密度とサイズに直接影響するため、この工程は高い再現性が求められます。

-

成形: 油圧プレスでパンチをダイに打ち込む。この莫大な圧力により、粉体粒子間の空隙をなくし、変形させ、密に接触させ、固体の塊を作る。

-

排出: パンチが後退し、下パンチが新しく成形された部品をダイから押し出します。この部品は十分に固いので扱えますが、最終的な強度を得るには通常、その後の加熱工程(焼結)が必要です。

トレードオフを理解する

粉末成形は強力な技術ですが、その適性はすべて用途に依存します。これには明確な利点と限界がある。

第一の利点スピードと再現性

金型が作成され、プレスがプログラムされると、粉末成形は、寸法と密度の公差が非常に厳しい何千もの同一部品を製造することができます。そのため、大量生産に非常に効率的です。

主な利点材料効率

このプロセスは ニアネットシェイプ製造 つまり、最初の部品が最終寸法に非常に近いことを意味する。その結果、大量の原材料を削り取る機械加工のような減法的手法に比べて、材料の無駄が最小限に抑えられる。

重要な制限:金型費用

焼き入れ鋼のダイとパンチは複雑で、極めて高い公差で製造する必要があります。この金型への初期投資は多額になるため、少量生産や一品生産の試作品には経済的ではありません。

重要な制限:形状の制約

多くの形状に対応できる優れた加工法ですが、この加工法には幾何学的な制約があります。アンダーカット、クロスホール、内ねじなどの形状は、一般的に成形段階では形成できず、二次加工で追加する必要があります。

目的に合った正しい選択

適切な製造プロセスを選択するには、その能力をお客様の主要な目的に合わせる必要があります。

- 安定した部品の大量生産が第一の目的であれば、粉末成形が最適です: 粉末成形は、その高速性、材料の無駄の少なさ、卓越した再現性により、優れた選択肢です。

- 密度や気孔率が高度に制御された部品の製造が主な目的であれば、粉末成形は最適な選択です: 油圧プレスの精密な力制御により、このプロセスは特定の材料特性のエンジニアリングに最適です。

- 少量生産や極めて複雑な形状の試作品に重点を置くのであれば、CNC機械加工やアディティブ・マニュファクチャリング(3Dプリンティング)のような代替方法の方が、費用対効果は高いでしょう: CNC機械加工やアディティブ・マニュファクチャリング(3Dプリンティング)のような代替方法の方が、費用対効果は高いでしょう。

これらの原理を理解することで、粉末成形を単に形状を形成するだけでなく、特定の所望の特性を持つ材料を一から設計するために活用することができます。

まとめ表

| 側面 | 主な内容 |

|---|---|

| プロセスの定義 | 油圧プレスで粉末を金型で圧縮し、固形の「グリーンコンパクト」を形成する。 |

| 主な利点 | 高速性、再現性、材料効率、正確な密度制御 |

| 主な制限事項 | 高い工具コストと幾何学的制約(アンダーカットの禁止など) |

| 理想的な用途 | 大量生産、制御された密度または気孔率を必要とする部品 |

ラボの製造能力を強化する準備はできていますか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機を専門に扱っており、安定した高品質の部品のための精密な粉末成形を実現するように設計されています。KINTEKのソリューションは、優れた材料特性とプロセスの効率化を実現します。 お問い合わせ 私どもの装置がどのようにお客様の特定のニーズを満たし、お客様のイノベーションを前進させることができるか、ご相談ください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス