セラミック製造における冷間等方圧加圧(CIP)の用途は、極めて有望である、 複雑な形状の高性能部品を製造するユニークな能力が原動力となっています。従来のプレス方法とは異なり、CIPはあらゆる方向から均一に圧力を加え、一貫した密度、優れた強度、最終焼結時の収縮が予測可能なセラミックプリフォーム(または「グリーンボディ」)を形成します。このため、材料の完全性が最優先される要求の厳しい用途に不可欠な技術となっています。

冷間等方圧加圧の中核的な価値は、単に形状を形成するだけでなく、内部密度のばらつきという根本的な問題を解決することにあります。等方圧加圧により、CIPは均一に圧縮されたグリーンボディを作り出し、これがより強く、信頼性が高く、寸法精度の高い最終セラミック部品の基礎となります。

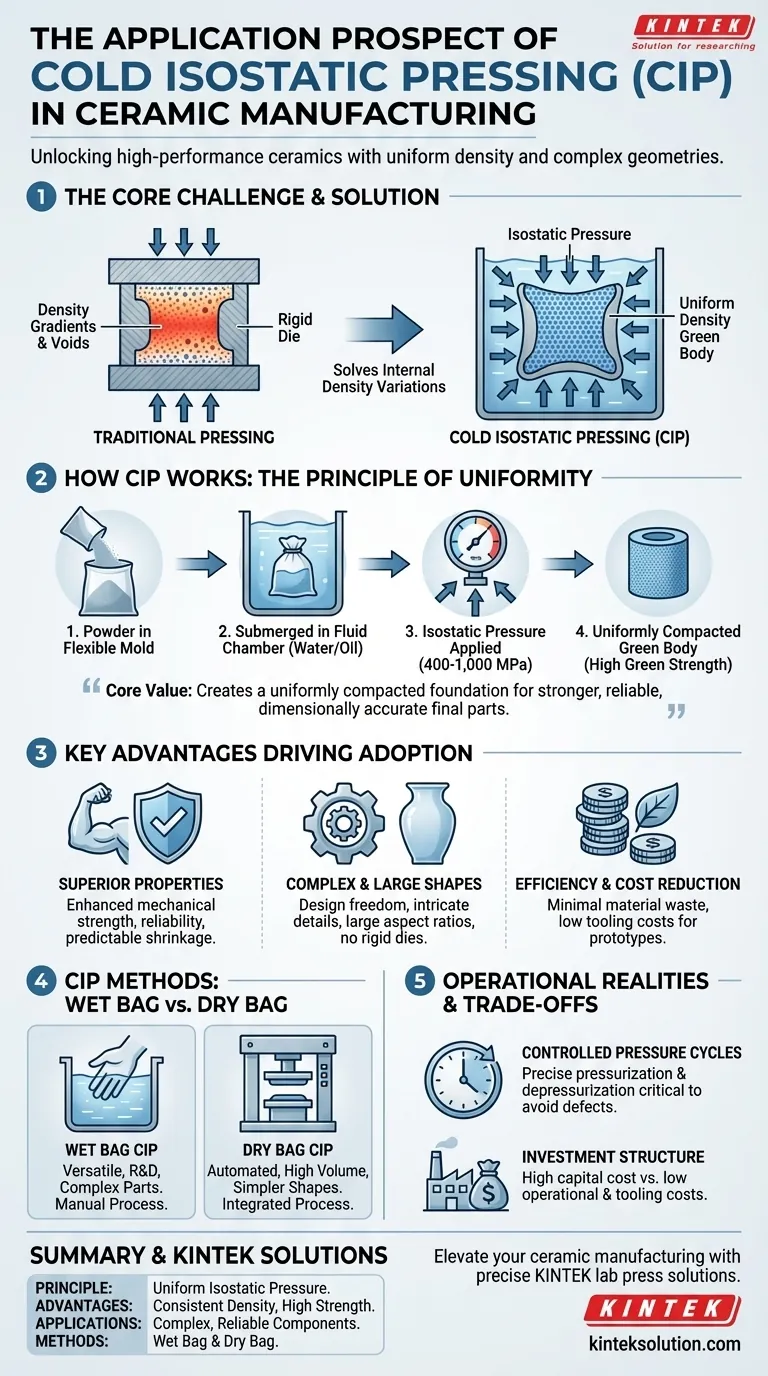

冷間静水圧プレスがセラミックの核となる課題を解決する方法

その可能性を理解するには、まずCIPが解決する基本的な問題を理解する必要があります。従来の一軸プレス(1方向または2方向から押す)では、部品内に隠れた密度勾配が生じることがよくあります。

均一圧力の原理

冷間等方圧プレスは、粉末を充填した柔軟な金型を、流体を満たした圧力室に浸します。外部ポンプがこの流体(通常は水または油)を400~1,000MPa(60,000~150,000psi)のレベルまで加圧します。

圧力は流体を通して伝達されるため、金型のすべての表面に均等に作用します。これが 等方圧 .

密度勾配の排除

この均一な圧力により、セラミック粉末は部品の体積全体にわたって均一に圧縮されます。これにより、方向性プレスで製造された部品によく見られる内部ボイド、応力点、密度のばらつきがなくなります。

その結果、高温焼結段階で予測可能で一貫した収縮を達成するために重要な、非常に均一なグリーンボディが得られます。

高いグリーン強度の達成

成形が極めて均一であるため、未焼成の部品は大きな グリーン強度 .これは、焼結前の部品が破損したり欠けたりすることなく、取り扱ったり、加工したり、工程間を移動したりするのに十分な強度を持つことを意味し、工程内の廃棄物や製造コストを劇的に削減します。

採用を促進する主な利点

CIPの物理的原理は、セラミック製造、特に先端セラミックやテクニカルセラミックにとって、具体的な利点に直結します。

優れた材料特性と均一性

CIPは、均一で緻密なグリーンボディを形成することで、機械的強度と信頼性が向上した最終焼結セラミックを生成します。このため、厳しい熱的、機械的、電気的ストレスに耐えなければならない部品に最適です。

さらに、バランスの取れた圧力により、最終製品の優れた形状の均一性と寸法精度が保証されます。

複雑で大規模な形状の製造

フレキシブル金型を使用することで、設計者は硬い金型の制約から解放されます。CIPは、他の方法では困難または不可能な、複雑な細部、アンダーカット、大きなアスペクト比(長いチューブやロッドなど)の部品を製造できます。

サイズの制限は圧力容器の内寸のみで、非常に大きなセラミック部品の製造が可能です。

生産効率とコスト削減

初期設備投資は高額になる可能性がありますが、CIPは大幅な運転コスト削減を実現します。このプロセスは原材料を非常に効率的に利用し、粉末の無駄を最小限に抑えます。

少量生産やプロトタイプの場合、フレキシブル金型のコストは、複雑な硬い金型を加工するよりも大幅に低くなります。

トレードオフと運用の現実を理解する

CIPは強力ではあるが、万能のソリューションではない。客観的な評価には、その運用上の制約とバリエーションを理解することが必要です。

制御された圧力サイクルの重要性

CIPを成功させるには、加圧と減圧の速度を注意深く制御する必要があります。圧力の解放が早すぎると、グリーンボディに欠陥や亀裂が生じる可能性があります。

このような精密な制御の必要性は、部品の品質と一貫性を確保するために管理されなければならない重要な操作パラメータです。

金型コストと設備投資

CIPで使用されるフレキシブル金型は、特に試作品や少量生産シリーズには安価です。しかし、高圧容器とポンプシステムは、かなりの資本投資となります。

CIPを経済的に正当化できるかどうかは、複雑な形状を可能にしたり、優れた材料特性を実現したりするなど、CIP独自の機能による付加価値に左右されることが多い。

ウェットバッグ法とドライバッグ法

CIPには主に2つの方法があり、それぞれ異なる生産ニーズに適しています。

- ウェットバッグCIP: 密閉された金型を圧力流体の中に手動で沈めます。この方法は汎用性が高く、研究開発、一品部品、複雑な形状に最適です。

- ドライバッグCIP: フレキシブルな金型をプレス機本体に組み込み、金型を取り外すことなく粉末をプレスします。この方法はより自動化されており、より単純な形状の大量生産に向いている。

寸法精度と焼結

金型は柔軟であるため、「プレスされたままの」グリーン部品は、剛性の高い金型から作られたものよりも寸法公差が緩い場合がある。しかし、密度が非常に均一であるため、焼結中の収縮は非常に小さくなります。 焼結中の収縮は極めて予測しやすい。 最終部品の高い寸法精度につながります。

セラミック・アプリケーションのための正しい選択

適切な成形技術の選択は、形状、体積、および材料性能に関するプロジェクトの目標に完全に依存します。

- 複雑なプロトタイプや少量生産部品が主な目的であれば、ウェットバッグCIPが最適です: ウェットバッグCIPは、少ない金型費用で比類のない設計自由度を提供します。

- 要求の厳しい部品の大量生産に重点を置く場合: ドライバッグCIPは、自動化された効率的な工程を提供し、優れた材料品質を持つ部品を生産します。

- 最大限の材料強度と信頼性を重視する場合: CIPの均一で高密度なグリーンボディを形成する能力は、最終的な部品性能の向上に直結する重要な利点です。

CIP の基本原理と現実的なトレードオフを理解することで、冷間等方圧加圧を活用して、以前は手の届かなかったセラミック部品を製造することができます。

要約表

| 側面 | 重要な洞察 |

|---|---|

| 原理 | セラミックグリーンボディの密度勾配をなくすために均一な静水圧を適用します。 |

| 利点 | 密度が一定で、グリーン強度が高く、焼結中の収縮が予測可能な部品を製造。 |

| 用途 | 複雑な形状、大型形状、高い機械的信頼性と熱的信頼性を必要とする部品に最適です。 |

| 方法 | プロトタイプや複雑な部品にはウェットバッグCIP、大量生産にはドライバッグCIPが適しています。 |

| トレードオフ | 設備投資額は高いが、金型費用は削減でき、材料の無駄が減る。 |

精密で信頼性の高いソリューションでセラミック製造を向上させる準備はできていますか? KINTEK では、自動ラボプレス、静水圧プレス、加熱ラボプレスなど、ラボのニーズに合わせたラボプレス機を専門に扱っています。冷間静水圧プレスに関する当社の専門知識は、均一な密度、優れた部品強度、コスト効率の高い生産を実現するのに役立ちます。 お問い合わせ 当社の高度なプレス技術が、お客様の特定の用途にどのように役立ち、お客様のプロジェクトにどのような革新をもたらすかについてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス