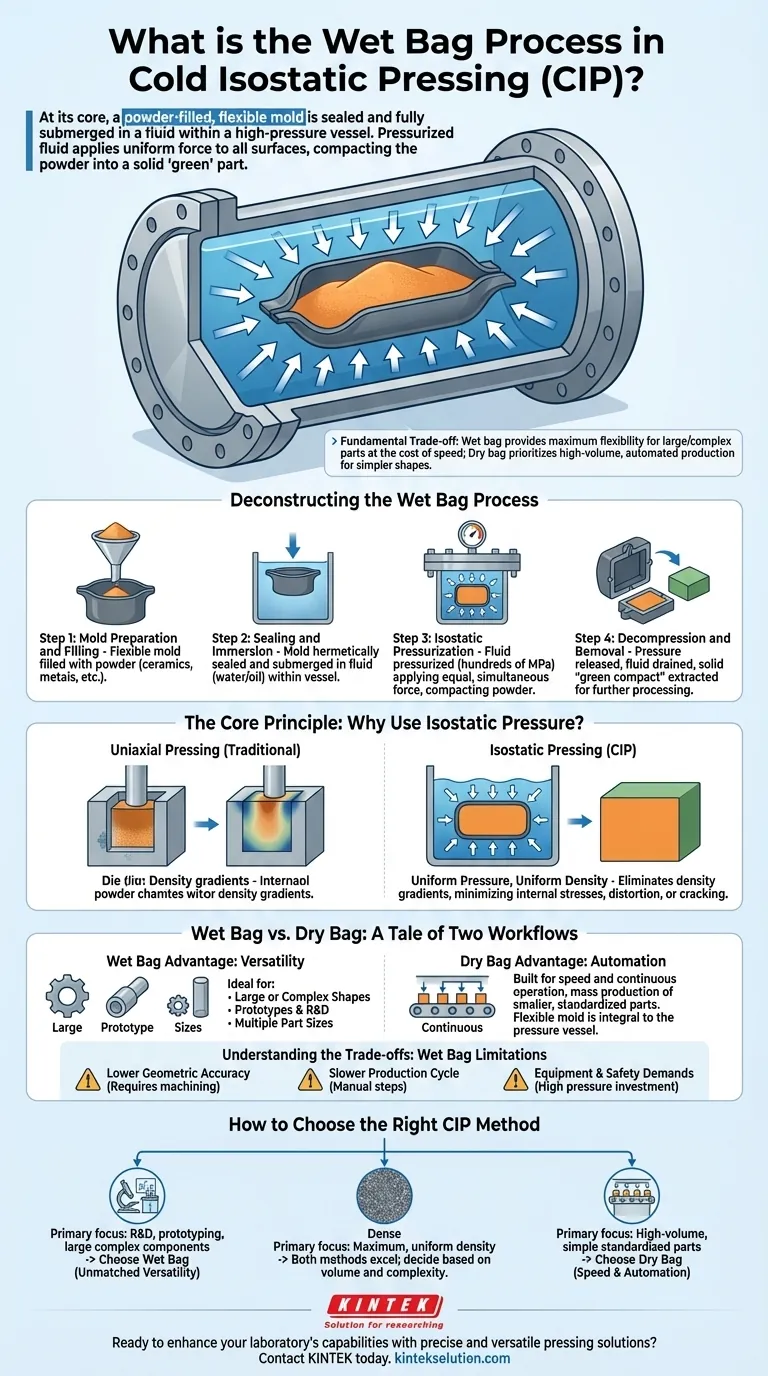

基本的には、冷間静水圧成形(CIP)におけるウェットバッグプロセスとは、粉末を充填した柔軟なモールドを密閉し、高圧容器内の流体中に完全に浸漬する方法です。その後、流体に圧力がかけられ、モールドの全ての表面に均一な力が加えられます。これにより、粉末が圧縮されて、取り扱いやさらなる加工に十分な強度を持つ固体の均一な「グリーン」部品が形成されます。

ウェットバッグCIPとドライバッグCIPの選択は、どちらが優れているかではなく、根本的なトレードオフに基づいています。ウェットバッグプロセスは、大型または複雑な部品に対して最大の柔軟性を提供する代わりに速度が犠牲になり、一方、ドライバッグプロセスは、より単純な形状の大量自動生産を優先します。

ウェットバッグプロセスの分解

「ウェットバッグ」という用語は、プロセスの主要なステップを直接指しています。つまり、モールド、または「バッグ」が加圧流体と直接接触します。

ステップ1:モールドの準備と充填

まず、最終部品の望ましい形状に合わせた柔軟なエラストマー製モールドが作成されます。このモールドには、セラミックス、金属からグラファイト、プラスチックまで、様々な粉末材料が慎重に充填されます。

ステップ2:密閉と浸漬

充填されたモールドは、加圧流体が粉末を汚染するのを防ぐために気密に密閉されます。その後、密閉されたアセンブリ全体が高圧容器に装填され、通常は水または油などの液体媒体に浸漬されます。

ステップ3:静水圧加圧

容器は密閉され、流体は通常、数百メガパスカル(MPa)まで加圧されます。圧力は静水圧的に伝達されるため、モールドのすべての表面に均等かつ同時に加えられます。これにより、粉末は非常に均一な密度を持つ固体塊に圧縮されます。

ステップ4:減圧と取り出し

設定された時間が経過すると、容器は減圧され、流体は排出され、モールドが取り出されます。得られた固体部品、つまり「グリーンコンパクト」は、柔軟なモールドから慎重に取り出されます。これで、取り扱い、機械加工、または後続の焼結炉への移動に十分な強度が得られます。

核心原理:なぜ静水圧を使用するのか?

なぜそもそもCIPが使用されるのかを理解することが、ウェットバッグ方式の役割を評価する鍵となります。目標は、従来の単軸(一方向)プレス加工の限界を克服することです。

均一な圧力、均一な密度

単軸プレス加工では、粉末と金型壁との間の摩擦が部品内に密度勾配を生じさせます。静水圧プレス加工はこの問題を解消します。全方向からの圧力が、最終的なグリーンコンパクトが非常に一貫した均質な密度を持ち、内部応力、歪み、またはひび割れを最小限に抑えることを保証します。

「グリーン」予備成形品の作成

CIPの目的は完成部品を作成することではありません。高い完全性を持つ予備成形品またはビレットを製造することです。この「グリーン」部品は、材料を完全に結合させる最終的でエネルギー集約的な焼結プロセスの前に、より精密な形状に容易に機械加工することができます。

ウェットバッグ vs ドライバッグ:2つのワークフローの物語

ウェットバッグプロセスは単独で存在するわけではありません。その主要な代替手段であるドライバッグプロセスは、まったく異なる生産ニーズに応えます。

ウェットバッグの利点:多用途性

ウェットバッグ方式は、その操作上の柔軟性によって定義されます。モールドが独立した可動ツールであるため、次の場合に最適です。

- 大型または複雑な形状:モールドは、プレスの固定された形状に制約されません。

- プロトタイプおよび研究開発:研究や試作のために単一部品または小ロットを製造する場合に費用対効果が高いです。

- 複数の部品サイズ:単一の圧力容器で、様々な形状とサイズのモールドを1回のサイクルで処理できます。

ドライバッグの利点:自動化

ドライバッグプロセスでは、柔軟なモールド自体が圧力容器の一部として組み込まれています。粉末はこの内蔵モールドに直接充填され、圧力が加えられ、部品が排出されます。モールドはプレスから離れることも、液体媒体に触れることもありません。

この設計は、速度と連続運転のために構築されており、スパークプラグの絶縁体や超硬ロッドのような小型で標準化された部品の大量生産に最適です。ただし、ウェットバッグ方式の形状とサイズの柔軟性は犠牲になります。

トレードオフの理解

強力である一方で、ウェットバッグCIPプロセスには、考慮すべき固有の制限があります。

低い幾何学的精度

柔軟なモールドを使用するということは、得られるグリーンコンパクトが、硬質な鋼製金型で作られた部品よりも寸法精度が低いことを意味します。厳しい公差を達成するためには、後続の機械加工がほぼ常に必要です。

遅い生産サイクル

モールドの充填、密閉、装填、手動による取り出しのプロセスは、ウェットバッグプロセスをドライバッグプロセスよりも大幅に遅くします。これは大量生産には実行可能な解決策ではありません。

設備と安全性の要求

CIPシステムは非常に高圧で動作します。圧力容器は、堅牢で安全な操作のために設計されている必要があり、これは多大な設備投資を意味し、厳格なメンテナンスと安全プロトコルが求められます。

適切なCIP方法の選択方法

あなたの選択は、生産目標に完全に based した戦略的な決定です。

- 研究開発、試作、または大型で複雑なコンポーネントの製造が主な焦点である場合:部品のサイズと形状において比類ない多用途性を持つウェットバッグプロセスが理想的な選択です。

- 単純で標準化された部品の大量生産が主な焦点である場合:ドライバッグプロセスが優れており、大量生産に必要な速度と自動化を提供します。

- 予備成形品で最大の均一な密度を達成することが主な焦点である場合:両方の方法がこれに優れているため、決定は必要な生産量と部品の複雑さによって左右されるべきです。

最終的に、これらの異なるワークフローを理解することで、プロジェクトの規模、複雑さ、および目標に合致する正確な製造経路を選択することができます。

要約表:

| 側面 | ウェットバッグプロセスの詳細 |

|---|---|

| プロセス | 粉末を充填した柔軟なモールドを流体に浸漬し、均一な圧縮のために加圧 |

| 主要ステップ | モールド充填、密閉、浸漬、加圧、減圧、部品取り出し |

| 利点 | 大型/複雑な形状への高い多用途性、プロトタイプや研究開発に理想的、均一な密度 |

| 制限事項 | 低い幾何学的精度、遅い生産速度、高い設備要件 |

| 最適用途 | 研究開発、試作、大型または複雑な部品、少量から中量生産 |

| ドライバッグとの比較 | より柔軟だが遅い。ドライバッグは大量生産の単純な部品向けに自動化されている |

精密で多用途なプレスソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、R&Dおよび生産ニーズを満たすように調整された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。複雑な部品の試作を行う場合でも、予備成形品に均一な密度を必要とする場合でも、当社の機器は信頼性と効率性を保証します。今すぐお問い合わせください。当社のCIPシステムがお客様のプロジェクトにどのように役立ち、プロセスを合理化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

よくある質問

- 標準的な乾式プレスと比較して、コールドアイソスタティックプレス(CIP)にはどのような利点がありますか?均質な予備成形体密度を実現

- NASICONに対して、実験室用コールド等方圧プレスは一軸プレスと比較してどのような利点がありますか?均一な密度を実現

- Al-Zn-Mg合金におけるコールド等方圧プレス(CIP)の役割とは?均一な密度と構造的完全性を実現する

- ペロブスカイトセラミック膜にコールド等方圧プレス(CIP)が必要なのはなぜですか?CO2削減効率の最大化

- TiMgSr粉末の圧粉体成形において、フレキシブルモールドが不可欠な理由とは?コールドアイソスタティックプレス(CIP)で均一な密度を実現する