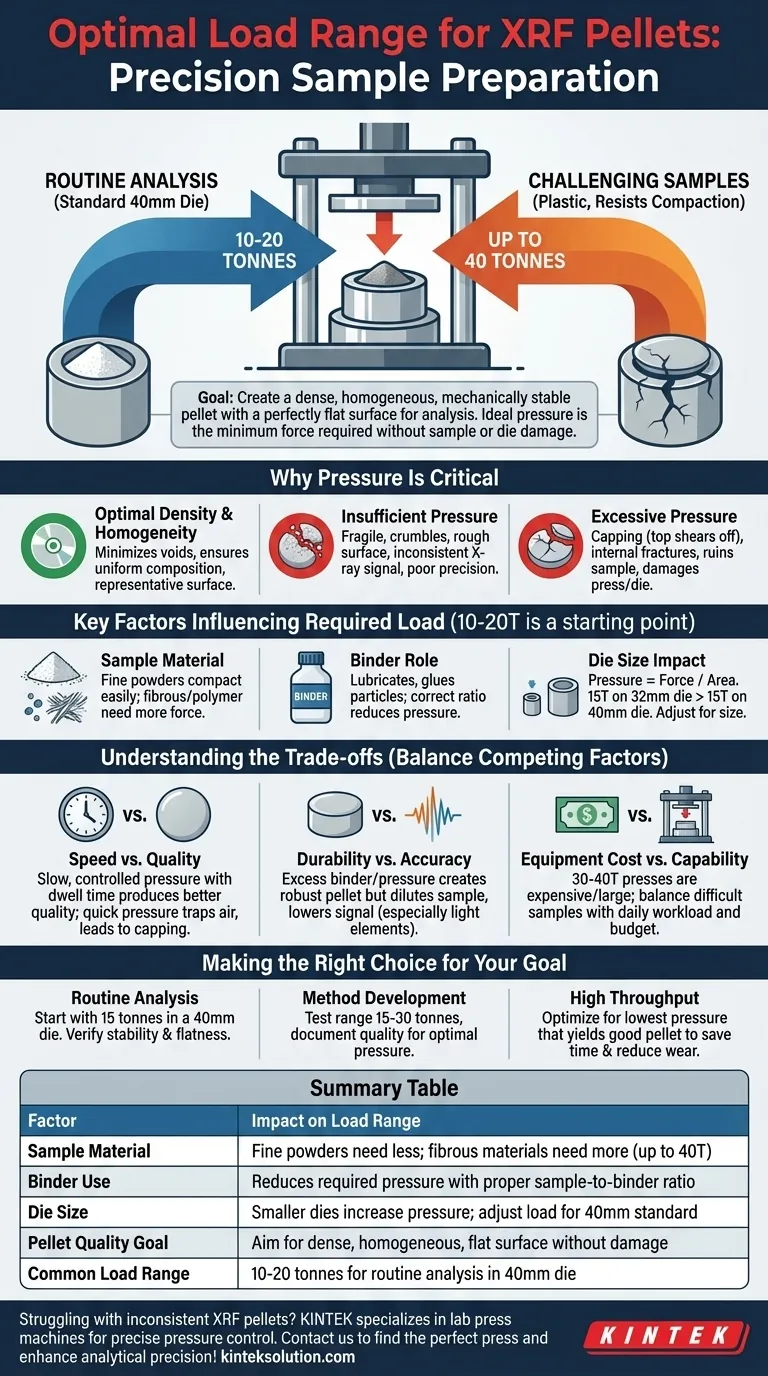

ほとんどの日常的なXRF分析において、耐久性のあるサンプルペレットを作成するための典型的な負荷は、標準的な40mmダイを使用する場合、10トンから20トンの間です。この範囲は、結合剤と混合された幅広い粉末材料に十分対応できます。しかし、コンパクト化が難しい、または「塑性」のあるサンプルでは、安定した高品質のペレットを得るために、負荷を最大40トンまで増やす必要がある場合があります。

トン単位の特定の負荷よりも重要なのは、それが達成する目標です。それは、分析用に完全に平坦な表面を持つ、高密度で均質かつ機械的に安定したペレットを作成することです。理想的な圧力は、サンプルやダイに物理的な損傷を与えることなく、これを達成するために必要な最小限の力です。

ペレット調製において圧力が重要である理由

サンプルをプレスする主な目的は、ルーズな粉末の物理的特性によって引き起こされる分析誤差を最小限に抑えることです。適切な量の圧力は、これを達成するための鍵となります。

目標:最適な密度と均質性

力を加えることで、サンプルと結合剤の混合物が圧縮され、粒子間の空隙(ボイド)が減少します。これにより、均一な組成を持つ高密度で固体なディスクが作成され、X線ビームが代表的な表面と確実に相互作用するようになります。

不十分な圧力の問題点

圧力が不十分なペレットは脆く、取り扱い中に崩れる可能性があります。さらに重要なことに、表面が粗く不均一になり、X線信号強度が不均一になり、分析精度が低下します。

過剰な圧力の問題点

過剰な力も同様に有害です。ペレットの上面が剥がれる「キャッピング」を引き起こしたり、内部の亀裂につながったりする可能性があります。これはサンプルを台無しにするだけでなく、プレス機やペレットダイに極度のストレスを与え、損傷を引き起こす可能性があります。

必要な負荷に影響を与える主な要因

「10~20トン」というルールは出発点であり、普遍的な定数ではありません。サンプルの最適な負荷は、いくつかの相互作用する変数に依存します。

サンプル材料の特性

異なる材料は圧力下で異なる挙動を示します。細かい乾燥セメント粉末は、より低い力で容易に圧縮されます。対照的に、繊維状またはポリマーベースのサンプルは、結合性のペレットを形成するためにより多くの圧力が必要となる場合があります。

結合剤の役割

ワックスやセルロース粉末などの結合剤は、ほとんどの場合サンプルと混合されます。結合剤はプレス時の潤滑剤として機能し、その後サンプル粒子を「接着」します。適切なサンプル対結合剤比を使用することで、安定したペレットに必要な圧力を大幅に減らすことができます。

ダイサイズの決定的な影響

負荷(トン)は力の尺度ですが、圧縮は圧力(単位面積あたりの力)の結果です。小さな32mmダイに15トンの負荷をかけると、同じ負荷を大きな40mmダイにかけた場合よりもはるかに高い圧力が発生します。負荷に関するすべての推奨事項は、使用するダイセットの文脈で考慮される必要があります。

トレードオフを理解する

完璧なペレットを得るには、競合する要因のバランスをとる必要があります。これらのトレードオフを認識することは、堅牢な調製方法を開発するために不可欠です。

速度 vs. 品質

圧力を急ぎすぎると、粉末内に空気が閉じ込められ、圧力が解放されたときにキャッピングにつながる弱い点が生じます。最大負荷で「保持時間」を設けて、よりゆっくりと制御された力の適用を行うことで、より高品質のペレットが生成されます。

ペレットの耐久性 vs. 分析精度

高い圧力とより多くの結合剤は非常に頑丈なペレットを作成できますが、これにはコストがかかります。過剰な結合剤はサンプルを希釈し、特に軽元素の信号強度を低下させる可能性があります。目標は、分析のために安定したペレットを作成するのに十分な圧力と結合剤を使用することであり、それ以上ではありません。

設備コスト vs. 能力

30〜40トンを供給できる油圧プレスは、小型の15〜20トンユニットよりもはるかに高価で、より多くの設置スペースを占めます。非常に難しいサンプルを処理する必要性と、予算の制約、および通常の日常作業の要件とのバランスを取る必要があります。

目標に合った適切な選択をする

以下のガイドラインを出発点として、独自のペレットプレス法を開発してください。常に低い圧力から始め、良い結果が得られるまで徐々に圧力を上げていきます。

- 一般的な材料(鉱石、土壌、セメントなど)の日常分析に主に焦点を当てる場合:40mmダイで15トンから始め、ペレットが安定して平坦であることを確認します。

- 多様なまたは未知の材料のメソッド開発に主に焦点を当てる場合:15トンから30トンまでの範囲をテストし、各ステップでのペレット品質を記録して、各サンプルタイプに最適な圧力を見つける準備をしてください。

- 高スループットと長期的なコスト削減に主に焦点を当てる場合:プレスサイクル時間を最小限に抑え、ダイセットの摩耗を減らすために、良好なペレットが得られる最低限の圧力を使用するようにメソッドを最適化します。

最終的に、理想的な圧力とは、特定の材料と分析ニーズに対して、安定した代表的なサンプルを一貫して生成する圧力のことです。

要約表:

| 要因 | 負荷範囲への影響 |

|---|---|

| サンプル材料 | 細かい粉末はより少なく、繊維状の材料はより多く必要(最大40トン) |

| 結合剤の使用 | 適切なサンプルと結合剤の比率で必要な圧力を削減 |

| ダイサイズ | 小さいダイは圧力を高める。40mm標準に負荷を調整 |

| ペレット品質の目標 | 損傷なく、高密度で均質、平坦な表面を目指す |

| 一般的な負荷範囲 | 40mmダイでの日常分析の場合10-20トン |

XRFペレットの不整合に悩んでいませんか?KINTEKは、自動、等方性、加熱式ラボプレスを含むラボプレス機に特化しており、耐久性のある高品質なサンプルを実現するために精密な圧力制御を提供します。当社の機器は、ラボが信頼性の高い結果を達成し、エラーを減らし、サンプル調製時間を節約するのに役立ちます。今すぐお問い合わせください。お客様のニーズに最適なプレスを見つけ、分析精度を向上させましょう!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス