粉末冶金において、油圧プレスの主な役割は、緩い粉末を固体の高密度な形状に圧縮することです。 高度に制御された巨大な力を加えることで、プレスは未加工の粉末材料を「圧粉体」として知られる正確な形状の部品に変えます。この工程は、強度が高く、軽量で、特定の工学的特性を持つ複雑な部品を作るための基礎的なステップです。

油圧プレスは単なる成形ツールではなく、材料の最終的な密度、強度、均一性をミクロのレベルで制御するための重要な機器です。一貫した圧力を加える能力(多くの場合、熱と組み合わされる)こそが、バラバラの粉末を高性能の設計部品に変えるのです。

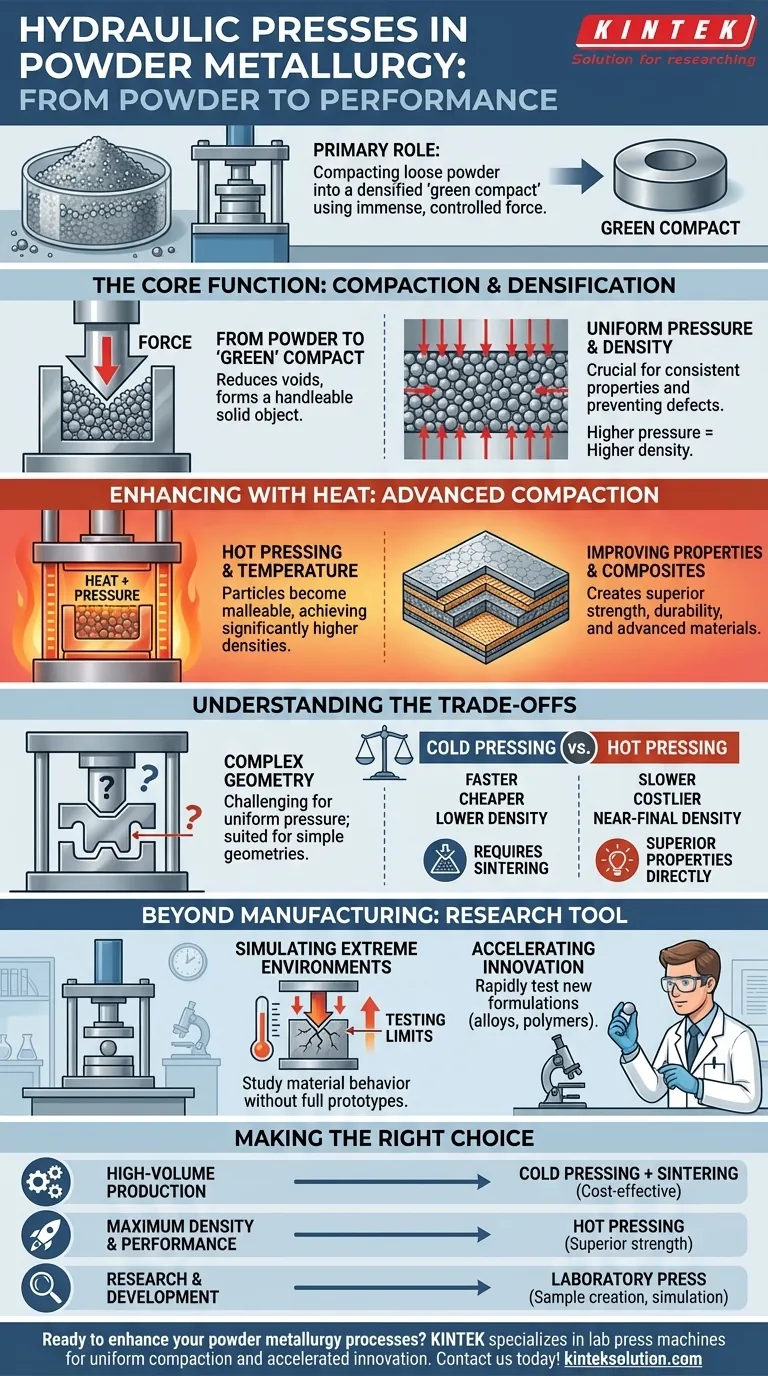

コア機能粉末の圧縮と高密度化

粉末冶金は、形のない粉末を固形物にすることから始まります。油圧プレスは、この最初の変換を可能にする機械です。

ルースパウダーから「グリーン」コンパクトへ

このプロセスは、計量された粉末を金型のキャビティに入れることから始まる。その後、油圧プレスがダイにパンチを打ち込み、粉末粒子を圧縮します。

この圧力で粒子を密着させ、粒子間の空隙を減らし、取り扱いに十分な強度を持つ固形物を形成します。この初期部品を グリーン・コンパクト .

均一圧力の重要性

油圧プレスの主な利点は、以下の能力を備えていることです。 完全に均一な圧力 .この均一性は、高品質の部品を製造するために非常に重要です。

圧力が均一でないと、成形品の密度にばらつきが生じ、内部欠陥や弱点、焼結などの後続の加工工程での反りにつながります。均一な圧力は、最終部品が全体的に一貫した特性を持つことを保証します。

目標密度の達成

加える力の大きさは、成形体の密度に直結します。圧力が高ければ高いほど、粒子間の空隙がなくなり、より高密度で強固な部品が得られます。

この制御により、エンジニアは特定の用途に必要な密度を正確に設定し、強度要件と材料使用量のバランスをとることができます。

高度な成形における熱の役割

コールドプレスは一般的ですが、プロセスに熱を加えることで、より高いレベルの材料性能を引き出すことができます。

温度による高密度化

加熱された 加熱油圧プレス 熱間プレスとして知られるプロセスでは、粉末粒子がより可鍛性になります。これにより、圧力下でより効果的に変形し、結合することができます。

その結果、熱間プレスは、室温でのプレスに比べ、著しく高い密度を達成し、内部空隙の少ない部品を作ることができます。

機械的特性の向上

熱と圧力の組み合わせは、最終的な機械的特性を根本的に向上させます。 機械的特性 を根本的に向上させます。

このプロセスにより、強度、耐久性、耐摩耗性に優れた部品が製造されるため、航空宇宙、自動車、工業分野の高性能用途に最適です。

高度な複合材料の製造

加熱プレスは 複合材料 .プレス機は、異なる材料の層を接着したり、粉末と混合した樹脂を硬化させたりすることができます。

その結果、特殊な強磁性部品、カスタム合金サンプル、その他の先端材料など、強度が高く、軽量で、耐久性のある製品が生まれます。

トレードオフを理解する

油圧プレスは強力ですが、万能ではありません。その限界を理解することが、導入の成功の鍵です。

複雑な部品形状

油圧プレスは、単一の軸に沿って均一に圧力を加えることができる比較的単純な形状の部品を製造することに優れています。

アンダーカットや横方向の特徴を持つ非常に複雑な形状は、均一にプレスすることが難しく、密度のばらつきや構造的な弱点につながる可能性があります。

コールドプレスとホットプレスの比較

冷間プレス は、より速く、より安価であるが、得られる圧粉体の密度は低く、最終的な強度を得るためには、多大なエネルギーを必要とする焼結工程が必要となる。

熱間プレス は、より遅く、より高価なプロセスですが、最終密度に近く、優れた特性を持つ部品をプレスから直接製造することができ、多くの場合、大規模な二次加工の必要性を減らすことができます。

製造の枠を超える:研究ツールとしてのプレス

生産に加え、油圧プレスは材料科学の研究開発にも欠かせないツールです。

極限環境のシミュレーション

研究者は油圧プレスを使用して、地下深くや産業機械に見られる極圧のような実環境をシミュレートします。

これにより、実物大の試作品を作ることなく、材料の挙動を研究し、弾性、塑性、破壊点などの特性を試験することができます。

材料イノベーションの加速

分析用の小さく均一なペレットを作成することで、プレスは科学者が新しい材料配合を迅速にテストし、反復することを可能にします。これは、ユニークな特性を持つ新しい合金、ポリマー、複合材料の開発に不可欠です。

目的に合った正しい選択

粉末冶金における油圧プレスの最適な使用方法は、お客様の最終目標に完全に依存します。

- 単純な部品の大量生産が主な目的であれば、冷間プレスに続いて焼結を行います: コールドプレスの後に焼結を行うのが最もコスト効率の良い方法です。

- 最大の密度と性能を達成することに主眼を置く場合: 熱間プレスは、高強度でネットシェイプに近い形状の部品を作るための優れた方法です。

- 研究開発に重点を置く場合 実験室用プレスは、均一な試験サンプルを作成し、新材料配合の環境応力をシミュレートするために不可欠です。

最終的に、油圧プレスを使いこなすことは、単純な粉末を精密に設計された材料に変える制御の基本です。

総括表

| 側面 | 主な内容 |

|---|---|

| 主な役割 | バラバラの粉末を、制御された力で固形の成形体にします。 |

| 主な利点 | 均一な密度、高強度、複雑な部品成形のための均一な圧力。 |

| プロセスの種類 | コールドプレス(費用対効果)およびホットプレス(高密度、優れた特性)。 |

| 用途 | 航空宇宙、自動車、産業部門、材料科学研究 |

信頼性の高い油圧プレスで粉末冶金プロセスを強化しませんか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスなど、ラボのニーズに合わせて設計されたラボプレス機を専門に取り扱っています。当社の装置は、均一な圧縮、材料密度の向上、研究または生産目標のための技術革新の加速を保証します。 お問い合わせ までお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- ラボ・ポリゴン・プレス金型