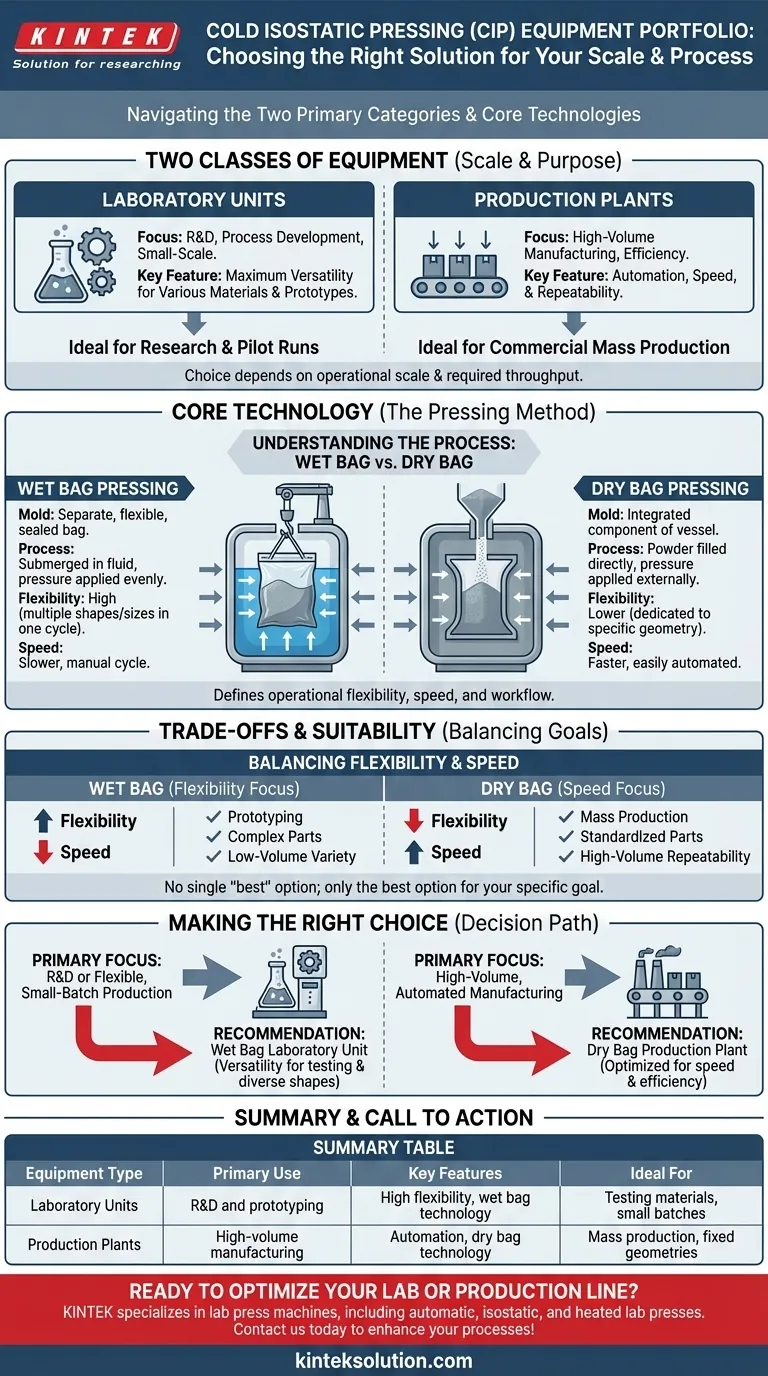

その中核は 冷間等方圧加圧(CIP)装置ポートフォリオは、異なる運転規模向けに設計された2つの主要カテゴリーに分けられます。それらは、研究開発用の多機能ラボユニットと、大量生産用に高度に最適化された生産プラントです。これらのどちらを選択するかは、特定の用途、要求される処理能力、生産しようとする部品の種類に完全に依存します。

CIP装置を選択する際の基本的な決定は、規模(研究室対生産)だけでなく、基礎となるプロセス技術についてもです。ウェットバッグ圧搾とドライバッグ圧搾のどちらを選択するかによって、操作の柔軟性、生産速度、全体的なワークフローが決まります。

CIP装置の2つのクラス

各装置クラスの役割を理解することは、目的に合った装置を決定する第一歩です。開発のための柔軟性と大量生産のための効率性というように、目的に応じて使い分けることができます。

高性能ラボユニット

ラボラトリーユニットは、最大限の汎用性を目指して設計されています。材料研究、プロセス開発、小規模またはパイロット生産のための多機能ツールとして機能します。

これらのシステムにより、エンジニアや科学者は、セラミック粉末やグラファイトなどのさまざまな材料をテストしたり、大規模な専用工具を使用せずにさまざまな形状やサイズの部品を試作したりすることができます。

最適化された生産プラント

生産工場は、効率と高スループットのために最適化された製品指向のシステムです。通常、特定の部品を大量に生産するために、より大きな製造ラインに統合される。

ここでの焦点は、柔軟性から自動化、スピード、再現性へとシフトする。これらのプラントは、サイクルタイムと労働力を最小限に抑えるように設計されており、電気絶縁体やエンジン部品のような商業的製造に理想的です。

コア技術の理解ウェットバッグとドライバッグの比較

装置の規模以上に、技術的に最も重要な違いはプレス方法である。この選択は、高圧容器の中で原料がどのように扱われ、処理されるかに直接影響します。

ウェットバッグプレスの説明

ウェットバッグ技術では、パウダーは柔軟で密閉された金型に充填される。 圧力容器の 圧力容器の外側。この密閉された金型は、圧力容器内の圧力媒体(通常は腐食防止剤入りの水)に完全に浸漬される。

圧力は流体を通してあらゆる方向から均一に加えられ、金型内の粉末を圧縮します。この方法は非常に汎用性が高く、様々な形状やサイズの金型を1サイクルで処理することができます。

ドライバッグ・プレスの説明

ドライバッグプレスでは、フレキシブルモールドは 圧力容器 圧力容器そのものと一体化した部品である。粉末はこの内蔵型に直接充填され、容器は密閉され、圧力は型の外側に加えられる。

これにより、金型を水没させて取り出す必要がなくなり、工程がはるかに速く、自動化が容易になる。しかし、これは機械を特定の形状の部品生産に特化させることになる。

トレードオフを理解する

適切なCIP技術の選択には、柔軟性とスピード、初期投資と長期的な運用コストのバランスを取ることが必要である。最適な選択肢は一つではなく、特定の目標に最適な選択肢があるだけである。

柔軟性とスピードの比較

ウェットバッグ プレスは最大限の柔軟性を提供します。セラミック・アイソレーターやグラファイト溶解ポットのような大型で複雑な部品の予備成形や、多種多様な部品を生産する設備に最適です。その代償として、サイクルはより遅く、より手作業になる。

ドライバッグ プレス機は優れたスピードを提供し、自動化に最適です。スパッタリングターゲットやその他の標準化された部品など、サイクルタイムの短縮が重要な単一部品の大量生産に最適です。

アプリケーション適合性

アプリケーションによって技術が決まることが多い。プロトタイピング、新素材の開発、大型部品や複雑な一品部品の製造などは、以下のような領域である。 ウェットバッグ 技術が優れている。

部品形状が固定された大量生産、繰り返し可能な製造は、ドライバッグの強みです。 ドライバッグ システム。これらのシステムは、合理化された生産ワークフローの専用ステップとして設計されています。

目的に合った選択を

あなたの選択は、あなたの主要な業務目的を直接反映したものであるべきです。以下のガイドラインを参考にして、決断を明確にしてください。

- 研究開発やフレキシブルな少量生産に重点を置く場合: ウェットバッグラボユニットは、様々な材料をテストし、様々な形状やサイズの部品を製造するために必要な汎用性を提供します。

- 特定のパーツの大量自動製造が主な目的であれば、ドライバッグ製造プラントが最適です: ドライバッグ製造プラントは、大規模な商業生産に必要なスピード、再現性、効率に最適化されています。

装置の基本設計をお客様の具体的な生産目標に合わせることで、等方圧加圧技術の導入を成功させ、効率的にすることができます。

総括表

| 設備タイプ | 主な用途 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| ラボユニット | 研究開発およびプロトタイピング | 高い柔軟性、ウェットバッグ技術 | 試験材料、小ロット |

| 生産工場 | 大量生産 | 自動化、ドライバッグ技術 | 大量生産、固定形状 |

適切なCIP装置でラボや生産ラインを最適化する準備はできていますか? KINTEKは、ラボのニーズに合わせた自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機を専門に取り扱っています。研究開発から大量生産まで、当社のソリューションは正確な制御、効率、信頼性をお届けします。 お問い合わせ お客様のプロセスをどのように強化し、特定の要件を満たすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス