本質的に、XRF分析でペレットが使用されるのは、バラバラで一貫性のない粉末を、完全に平らな表面を持つ固体で均一なサンプルに変換するためです。この前処理ステップは、定量的分析に必要な正確で再現性があり高感度な結果を達成するために不可欠ですが、サンプルの構造内の根本的な化学的干渉を完全になくすわけではありません。

XRFのためにペレットをプレスするという選択は、分析ニーズと実際的な制約とのバランスを取るための計算された決定です。これは、フュージョン(溶融)のようなより高度な手法のコストと複雑さのほんの一部で、未処理のサンプルよりも大幅にデータ品質を向上させます。

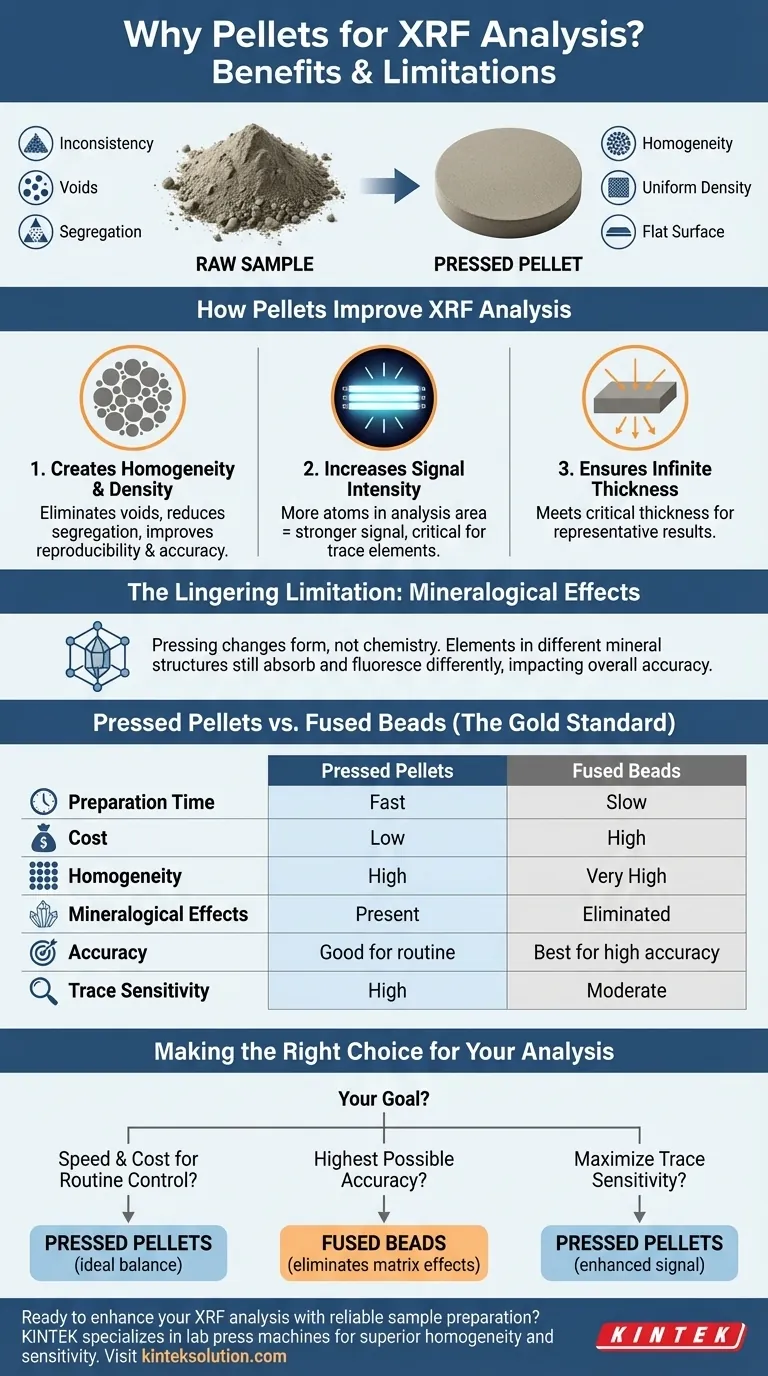

未処理サンプルがXRFにとって問題となる理由

一貫性の欠如という課題

X線蛍光(XRF)分析は、サンプルをX線で照射し、放出される二次的な「蛍光」X線を測定することで機能します。この測定の信頼性は、装置に提示されるサンプルに完全に依存します。

未処理の粉末は、表面の不均一性、粒子間の空隙、重い粒子と軽い粒子の分離など、複数の問題を抱えています。この一貫性の欠如は、X線ビームが測定ごとにサンプルと異なる相互作用をすることを意味し、低い精度と信頼性の低い結果につながります。

粒子の大きさの影響

粉末中の個々の粒子の大きさも大きな影響を与えます。大きすぎる、または不規則な形状の粒子は、X線を予測不可能な方法で散乱させたり、影(シャドー)効果を生じさせたりして、検出器に均一な信号が届くのを妨げることがあります。この「粒子径効果」は、最終分析の精度を著しく損なう可能性があります。

ペレット成形がXRF分析を改善する方法

均質性と密度の生成

サンプルをペレットにプレスする主な利点は、均質性を生み出すことです。油圧プレスまたは手動プレスからの非常に高い圧力により、粉末が均一な密度を持つ固体ディスクに圧縮されます。

このプロセスにより、空隙がなくなり、元素の分離が減少します。その結果、X線ビームに対して一貫性のある代表的な表面を提示するサンプルが得られ、測定の再現性と精度が劇的に向上します。

信号強度の向上

材料を圧縮し、空気の隙間を取り除くことで、ペレットは分析領域でX線ビームに対してより多くの原子を提示します。この高密度化により、ほとんどの元素でより強い蛍光信号が得られます。

これは、微量元素をパーツ・パー・ミリオン(ppm)レベルで分析する際に特に重要です。この場合、より強い信号は、元素を検出できるかどうかの分かれ目となります。

「無限厚さ」の確保

定量的XRF分析が有効であるためには、サンプルはX線に対して「無限に厚い」必要があります。これは、ペレットが入射するX線ビームを完全に吸収するのに十分な厚さでなければならないことを意味します。

サンプルが薄すぎると、一部のX線がそのまま透過してしまい、得られる信号がバルク材料の真の組成を代表しなくなります。プレス成形により、サンプルがこの重要な厚さの要件を満たしていることが保証されます。

主なトレードオフの理解:鉱物学的効果

ペレット法の残る限界

プレス成形法の最大の限界は、鉱物学的またはマトリックス効果が残存することです。サンプルをプレスすることはその物理的形態を変更しますが、その基本的な化学的性質は変更しません。

異なる鉱物構造に結合した元素は、X線の吸収と蛍光が異なります。例えば、酸化物(赤鉄鉱)中の鉄と硫化物(黄鉄鉱)中の鉄は、鉄の総濃度が同じであっても異なる挙動を示します。ペレットはこの鉱物構造を保持するため、この効果は最終的な定量分析の全体的な精度を低下させる可能性があります。

ゴールドスタンダード:フューズドビード(溶融ガラスビーズ)

鉱物学的効果を完全に取り除くために、分析者はフュージョン(溶融)と呼ばれる手法に頼ります。これには、サンプルを高温で溶融ホウ酸リチウムフラックスに溶解させ、すべての元の結晶構造を破壊するプロセスが含まれます。その後、溶融した混合物を完全に均質なガラスディスクに鋳造します。

フューズドビードは、すべてのマトリックス効果を除去するため、優れた精度を提供します。しかし、これには装置、エネルギー消費、サンプル前処理時間の点で大幅なコストがかかります。

現実的な選択

プレスされたペレットは理想的な中間点を示します。これらは迅速で費用対効果が高く、特に産業の品質管理において、広範な用途で必要とされる高品質で一貫した結果をもたらします。これらは、フュージョンの高いオーバーヘッドなしに、未処理の粉末よりも大幅な改善を提供します。

分析に最適な選択を行う

サンプル前処理方法の選択は、分析の目的に完全に依存します。

- ルーチンのプロセス管理において速度とコストが主な焦点である場合: プレスされたペレットは理想的な選択肢であり、未処理のサンプルと比較して優れた精度と大幅な精度の向上を提供します。

- 認証や研究において最高の精度が主な焦点である場合: 鉱物学的効果を排除し、最も信頼性の高い定量結果を達成するためには、フューズドビードが必要です。

- 微量元素の感度を最大化することが主な焦点である場合: サンプルの密度増加が未処理の粉末と比較して信号強度を大幅に向上させるため、プレスされたペレットは非常に効果的です。

前処理の労力と分析精度の間のこのバランスを理解することで、目的を達成するために適切なXRF法を自信を持って選択できます。

要約表:

| 側面 | ペレットプレス | フューズドビード |

|---|---|---|

| 前処理時間 | 速い | 遅い |

| コスト | 低い | 高い |

| 均質性 | 高い | 非常に高い |

| 鉱物学的効果 | 存在する | 排除される |

| 精度 | ルーチンには良い | 高精度には最適 |

| 微量元素感度 | 高い | 中程度 |

信頼性の高いサンプル前処理でXRF分析を強化する準備はできていますか? KINTEKは、正確で効率的かつ費用対効果の高いソリューションを求める研究所のニーズを満たすように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社の装置は、サンプルの優れた均質性と感度を実現し、時間とデータの品質を向上させるのに役立ちます。お客様の分析目標をサポートし、研究室のパフォーマンスを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械