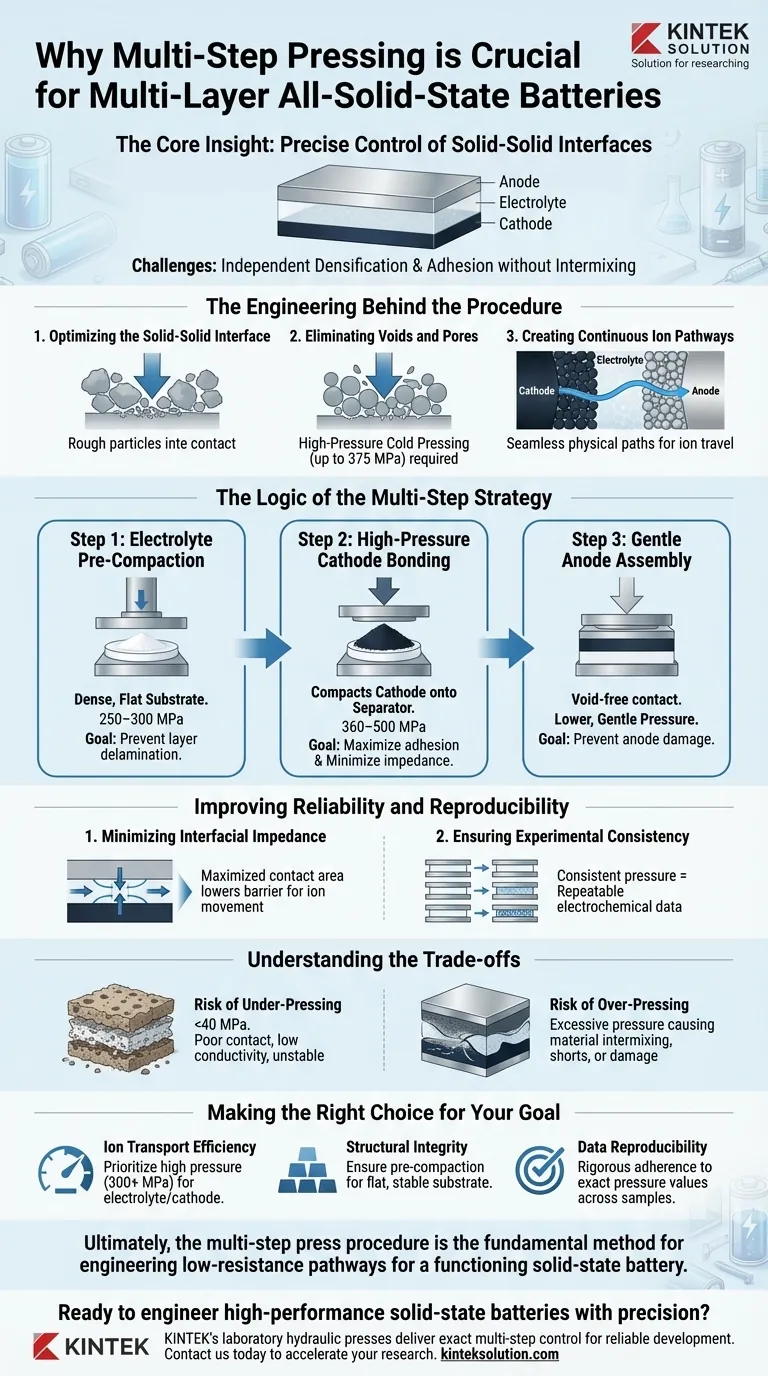

固体-固体界面の精密な制御は、全固体電池の製造における決定的な課題です。多段階プレス手順が必要なのは、材料の混合や構造損傷なしに互いに接着することを保証しながら、個々の層を独立して高密度化できるためです。

核心的な洞察 電解質と電極は異なる機械的要件と圧縮しきい値を持っているため、多層セルでは単一の均一なプレスでは不十分です。多段階戦略により、まず高密度で空隙のない電解質基板を作成し、次に電極層を順次接合してイオン輸送を最大化し、界面抵抗を最小化することができます。

手順の背後にあるエンジニアリング

固体-固体界面の最適化

液体電池では、電解質は電極表面を自然に濡らします。固体電池では、固体材料を機械的に押し付けて接続する必要があります。

空隙と気孔の除去

イオン輸送の主な敵は多孔性です。粒子を押し潰すには、高圧冷間プレス(多くの場合375 MPaまで)が必要です。

これにより、活物質と固体電解質間の微細な空隙が除去されます。この高密度化がないと、イオンは効率的に移動できず、高い内部抵抗につながります。

連続的なイオン経路の作成

目標は、シームレスな物理的経路を作成することです。プレスは粒子を「密着」させ、リチウムイオンがカソードから電解質を通過してアノードに移動するための連続的な浸透ネットワークを作成します。

多段階戦略の論理

ステップ1:電解質の予備圧縮

プロセスは通常、電解質粉末を単独で高密度ペレット(例:250〜300 MPa)にプレスすることから始まります。

これにより、機械的に安定した平坦な基板が作成されます。参考文献で指摘されているように、この平坦な表面を確立することは、後続の層が追加されたときの層の剥離や混合を防ぐために重要です。

ステップ2:高圧カソード接合

電解質基板が形成されたら、カソード複合材を追加します。2番目の、しばしばより高い圧力(例:360〜500 MPa)が印加されます。

このステップは、セパレータにカソード材料を圧縮します。差圧により、カソードがすでに高密度化された電解質にしっかりと接着し、この特定の接合部のインピーダンスが最小化されます。

ステップ3:穏やかなアノード組み立て

最後のステップは、リチウム金属などのアノードを追加することです。

この段階では、多くの場合、大幅に低い「穏やかな」圧力が必要です。これにより、柔らかいアノード材料が押し出されたり損傷したりするのを防ぎながら、電解質スタックとの空隙のない接触を保証します。

信頼性と再現性の向上

界面インピーダンスの最小化

層間の抵抗(界面インピーダンス)は、性能の主要なボトルネックです。

各段階で圧力を制御することにより、接触面積が最大化されることが保証されます。これにより、イオン移動の障壁が直接低下し、バッテリーの電力能力が向上します。

実験の一貫性の確保

研究者にとって、油圧プレスは標準化ツールとして機能します。

形成圧力の一貫性を維持することで、界面品質がサンプル間で変動しないことが保証されます。これにより、再現性のある電気化学データが得られ、性能のばらつきが材料特性によるものであることが保証され、組み立てエラーによるものではありません。

トレードオフの理解

低すぎる圧力のリスク

圧力が低すぎる場合(例:特定の複合材で40 MPa未満)、ペレットは高い多孔性を保持します。これにより、粒子接触が悪く、イオン伝導率が低く、取り扱い中に崩壊する可能性のある機械的に不安定なセルになります。

過度の圧力または不適切なシーケンスのリスク

すべての層に同時に最大圧力を印加することは有害である可能性があります。カソード粒子が電解質層に浸透し、短絡を引き起こす可能性のある材料混合を引き起こす可能性があります。

さらに、最終スタックへの過度の圧力は、アノードを変形させたり、脆い固体電解質層を割ったりする可能性があります。多段階アプローチは、高密度化に必要な最大の応力のみを必要とする層に印加することで、これを軽減します。

目標に合わせた適切な選択

油圧プレス手順の効果を最大化するには、特定の目標に合わせてアプローチを調整してください。

- イオン輸送効率が主な焦点の場合:高密度化と空隙の除去を最大化するために、初期の電解質およびカソード段階での高圧(300 MPa以上)を優先します。

- 構造的完全性が主な焦点の場合:カソードを追加する前に、電解質の予備圧縮ステップを使用して、平坦で安定した基板を作成します。

- データの再現性が主な焦点の場合:絶対的な最高密度を達成することよりも、すべてのサンプルにわたる正確な圧力値と保持時間への厳格な準拠がより重要です。

最終的に、多段階プレス手順は単なる圧縮ではなく、機能的な固体電池に必要な低抵抗経路をエンジニアリングするための基本的な方法です。

概要表:

| プレスステップ | 主な目的 | 典型的な圧力範囲 |

|---|---|---|

| ステップ1:電解質の予備圧縮 | 高密度で平坦な基板を作成する | 250〜300 MPa |

| ステップ2:カソード接合 | 接着を最大化し、空隙を除去する | 360〜500 MPa |

| ステップ3:アノード組み立て | 穏やかで空隙のない接触を保証する | より低い、穏やかな圧力 |

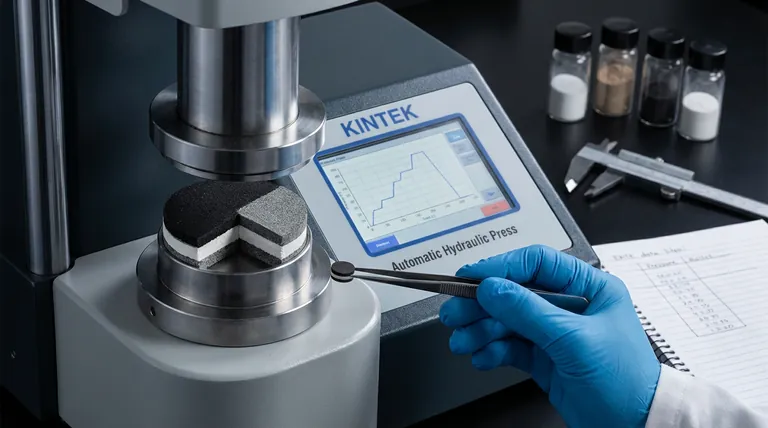

精密な高パフォーマンス全固体電池のエンジニアリングの準備はできていますか?

KINTEKのラボ用油圧プレス、自動および加熱ラボプレスを含む当社の機器は、必要な正確な多段階制御を提供するように設計されています。当社の機器は、信頼性の高い全固体電池の開発に不可欠な正確な圧力シーケンスと再現性を保証し、界面抵抗を最小限に抑え、イオン輸送効率を最大化するのに役立ちます。

当社のラボプレスソリューションが研究開発をどのように加速できるかについて、今すぐお問い合わせください。一緒にエネルギー貯蔵の未来を築きましょう。

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- マニュアルラボラトリー油圧ペレットプレス ラボ油圧プレス

- XRFおよびKBRペレット用自動ラボ油圧プレス