等方圧プレスにおいて材料特性評価は根本的に重要です。なぜなら、出発粉末の物理的および化学的特性が、最終部品の密度、強度、寸法精度に直接影響を与えるからです。このプロセスは粉末を固化させることで結果を達成するため、プロセスがどれほど適切に制御されていても、十分に理解されていない、または一貫性のない投入材料は、必ず欠陥のある出力につながります。

等方圧プレスは、あらゆる方向から均等な圧力をかけることで、完全に均一で高密度な部品を作成するように設計されています。この目標は、出発粉末自体が一貫していて、適切に特性評価されている場合にのみ達成可能です。本質的に、入力粉末の品質が、最終部品の品質に対する究極の限界を設定します。

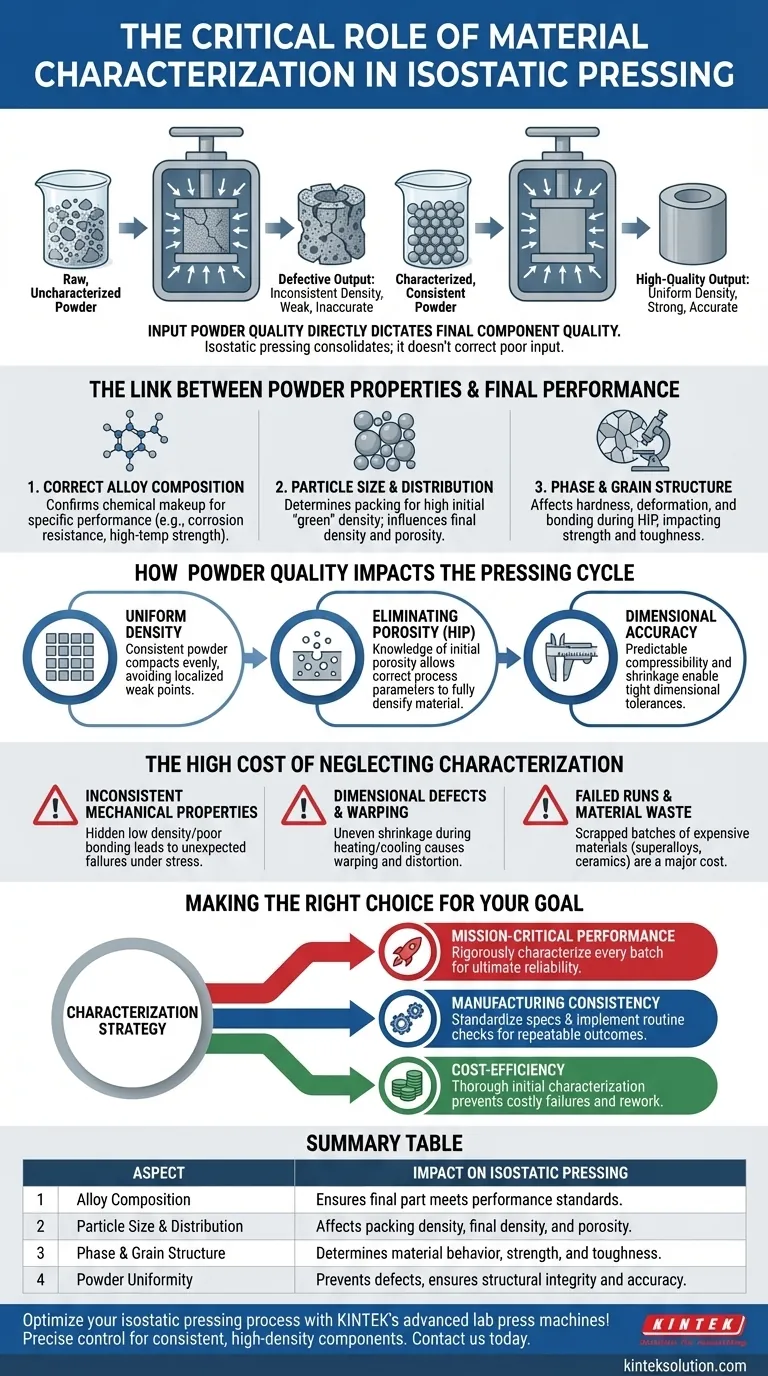

粉末の特性と最終性能の関連性

等方圧プレスは万能薬ではありません。それは固化のプロセスです。その成功は、莫大な均一な圧力下での粉末の予測可能な挙動に完全に依存します。材料を特性評価することは、その予測可能性を確保する方法です。

正確な合金組成の確保

最も基本的なステップは、粉末の化学組成を確認することです。最終部品は、耐食性や高温強度など、意図された性能を発揮するために特定の合金要件を満たしている必要があります。指定された合金組成から逸脱した粉末を使用すると、重要な性能基準を満たさない部品ができてしまいます。

粒度と分布の制御

個々の粉末粒子のサイズと形状は、それらがどのように凝集するかを決定します。明確に定義された粒度分布は、完全な圧力が加えられる前に高い初期「生」密度を達成するために重要です。この初期の充填効率は、最終密度と除去しなければならない気孔率の量に直接影響します。

相と結晶粒構造の管理

特性評価は粒度だけでなく、粉末粒子自体の内部構造も含まれます。材料の相組成と内部結晶粒サイズは、その硬度と熱間等方圧プレス(HIP)中の挙動に影響します。これらの特性は、材料が微視的レベルでどのように変形し結合するかに影響を与え、最終部品の強度と靭性に影響します。

粉末の品質がプレスサイクルに与える影響

一貫性のない粉末は、最終部品に影響を与えるだけでなく、等方圧プレスプロセス自体を損ないます。材料が均一でない場合、技術全体を支える均一性の前提が崩壊します。

均一な密度の達成

等方圧プレスは、均一な圧力によって均一な密度を持つ部品を作成します。しかし、粉末の粒度分布が一貫していない場合、均等に圧縮されません。これにより、局部的な密度変動が生じ、部品の構造的完全性を損なう内部の弱点が生じる可能性があります。

内部気孔率の排除

熱間等方圧プレス(HIP)の主な利点の1つは、内部の微細な気孔を閉鎖および排除する能力です。粉末を特性評価することで、その初期充填密度と固有の気孔率を理解することができます。この知識は、材料を完全に高密度化し、疲労寿命の向上や延性などの優れた機械的特性を達成するために必要な適切なプロセスパラメーター(圧力、温度、時間)を設定するために不可欠です。

寸法精度の確保

プレスされた部品の最終寸法は、粉末がどれだけ圧縮されるかに依存します。粉末の圧縮性と充填特性を知ることは、柔軟な金型を設計し、部品の収縮を正確に予測するために不可欠です。このデータがなければ、厳密な寸法公差を達成することは不可能です。

特性評価を怠る高コスト

高価値部品やミッションクリティカルな部品にしばしば使用されるプロセスにおいて、厳格な材料特性評価を省略することは、予測可能な故障モードを導入する重大なリスクです。

一貫性のない機械的特性

特性評価されていない粉末から製造された部品はブラックボックスです。低密度や粒子間の結合不良の隠れた領域を含み、応力下で予期せぬ故障につながる可能性があります。これは、等方圧プレスが提供するはずの、高い疲労寿命や耐衝撃性といった利点を打ち消してしまいます。

寸法欠陥と反り

部品全体で密度が均一でない場合、HIPの加熱・冷却サイクル中に不均一に収縮します。これにより、反り、歪み、または寸法仕様を満たせない完全な故障が生じ、部品が使用不能になる可能性があります。

生産の失敗と材料の無駄

等方圧プレスは、超合金や技術セラミックスなどの高価な材料に頻繁に使用されます。仕様外の粉末による生産の失敗は、非常にコストのかかる間違いです。高性能部品の不良バッチのコストと比較すると、事前の材料特性評価への投資はごくわずかです。

目標に応じた適切な選択

適切な材料特性評価は、単なる品質チェックではなく、プロセス制御のためのツールです。あなたの具体的な目標が、適用する精度のレベルを決定する必要があります。

- ミッションクリティカルな性能が主な焦点の場合:究極の信頼性を保証するために、すべての粉末バッチの化学組成、粒度分布、および内部構造を厳密に特性評価する必要があります。

- 製造の一貫性が主な焦点の場合:粉末の仕様を標準化し、すべての部品で再現可能な結果と均一な密度を確保するために、定期的な特性評価チェックを実施します。

- 費用対効果が主な焦点の場合:高価な粉末や圧縮が難しい粉末を使用する場合でも、費用のかかる生産の失敗、材料の無駄、手直しを防ぐために、徹底的な初期特性評価に投資します。

最終的に、材料特性評価を習得することで、等方圧プレスは単純な圧縮技術から、正確で非常に信頼性の高い製造プロセスへと変貌します。

要約表:

| 側面 | 等方圧プレスへの影響 |

|---|---|

| 合金組成 | 耐食性や強度など、最終部品が性能基準を満たしていることを保証します。 |

| 粒度・分布 | 初期充填密度に影響を与え、最終密度と気孔除去に影響します。 |

| 相・結晶粒構造 | プレス中の材料の挙動を決定し、強度と靭性に影響します。 |

| 粉末の均一性 | 密度変動や欠陥を防ぎ、構造的完全性と寸法精度を確保します。 |

KINTEKの先進的なラボプレス機で、等方圧プレスプロセスを最適化しましょう!超合金、セラミックス、その他の高価値材料を扱う場合でも、当社の自動ラボプレス、等方圧プレス、加熱式ラボプレスは、一貫した高密度部品のために正確な制御を提供します。材料の不整合が結果を損なうことのないよう、今すぐお問い合わせください。当社のソリューションがお客様のラボの効率と信頼性をどのように向上させるかをご相談いただけます。

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- ラボ用静水圧プレス成形用金型

よくある質問

- NASICONに対して、実験室用コールド等方圧プレスは一軸プレスと比較してどのような利点がありますか?均一な密度を実現

- Nb-Ti合金グリーンコンパクトの形成にコールド等方圧プレス(CIP)が必要なのはなぜですか? 密度の均一性を確保する

- TiMgSr粉末の圧粉体成形において、フレキシブルモールドが不可欠な理由とは?コールドアイソスタティックプレス(CIP)で均一な密度を実現する

- ペロブスカイトセラミック膜にコールド等方圧プレス(CIP)が必要なのはなぜですか?CO2削減効率の最大化

- 標準的な乾式プレスと比較して、コールドアイソスタティックプレス(CIP)にはどのような利点がありますか?均質な予備成形体密度を実現