本質的に、金属ダイ成形におけるCIPとコールドコンパクションの比較は、圧力の加え方に集約されます。従来のコールドコンパクションは一軸圧縮プロセスであり、一方向から力を加えますが、CIPは全方向から均等な圧力を加えるため、材料特性と幾何学的成形能力に大きな違いが生じます。

選択は、どちらの技術が普遍的に「優れているか」ではなく、目的に対してどちらが適切かということです。一軸ダイ成形は単純な形状の大量生産に優れていますが、CIPは均一な密度を持つ複雑で高性能な部品を製造するための優れた方法です。

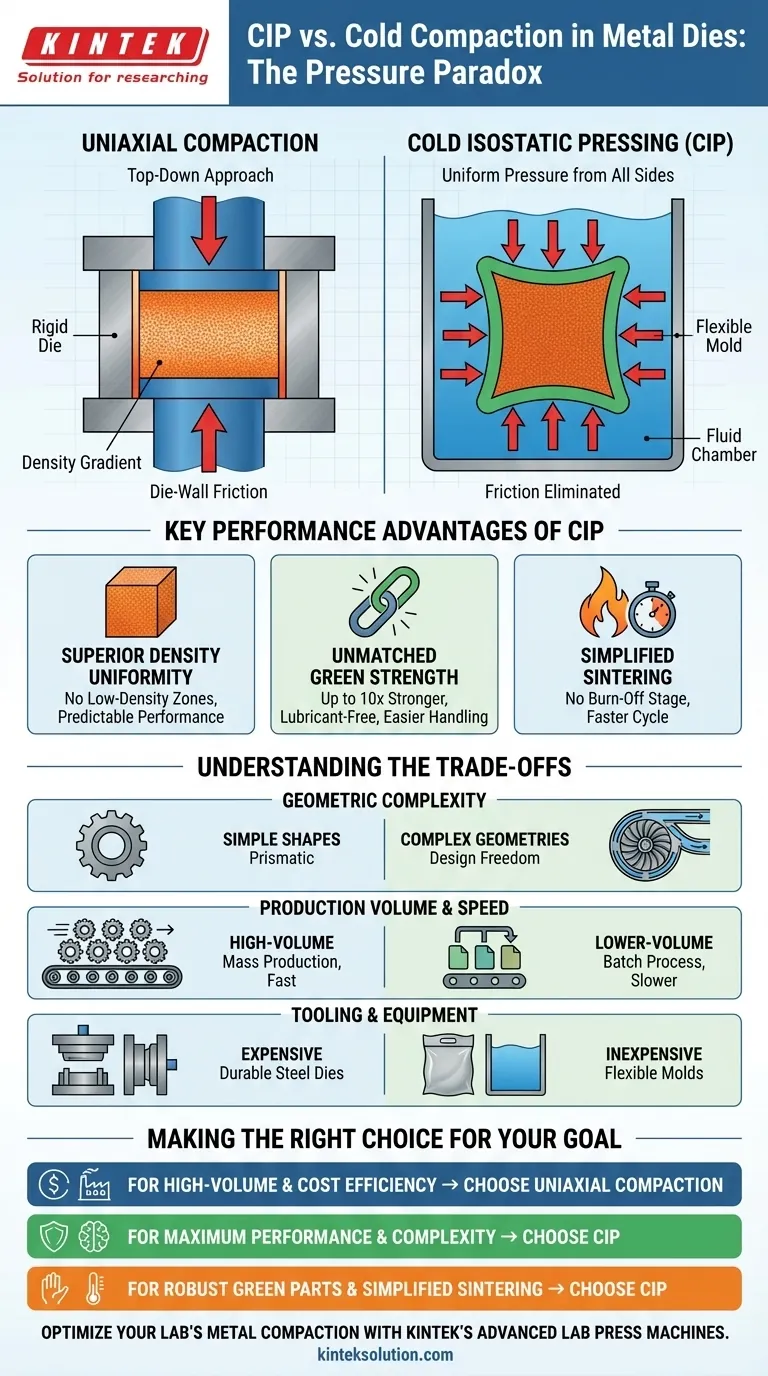

根本的な違い:圧力の加え方

金属粉末に圧力が導入される方法は、成形体の最終的な特性を決定します。これら二つの方法は、根本的に異なるアプローチを表しています。

一軸成形:トップダウンアプローチ

従来のコールドコンパクションでは、剛性の金属ダイとパンチを使用します。粉末をダイキャビティに充填し、油圧プレスがパンチを押し付けて、粉末を単一の垂直軸に沿って圧縮します。

この一方向の力は、重大な課題であるダイ壁の摩擦を生み出します。粉末が圧縮される際、粒子は剛性のダイ壁と擦れ合い、その動きを妨げ、密度勾配を発生させます。パンチから最も遠い領域は密度が低くなることがよくあります。

この摩擦を軽減するために、粉末に潤滑剤が混合されます。プロセスには必要ですが、これらの潤滑剤は非構造的なバインダーであり、後で焼き飛ばさなければならず、その存在は焼結前の部品を本質的に弱めます。

冷間等方圧プレス(CIP):全方向からの均一な圧力

CIPは全く異なるアプローチをとります。粉末は柔軟なエラストマー製のモールド内に配置され、密閉された後、高圧流体チャンバー内に浸されます。

流体に圧力がかけられ、全方向からモールドに均一な力が同時に加えられます。これは水中で深く感じる圧力に似ています。

圧力が等方圧(全方向から等しい)であり、柔軟なモールドを介して伝達されるため、ダイ壁の摩擦は完全に排除されます。これがCIPプロセスの主要な機械的利点です。

CIPの主な性能上の利点

ダイ壁の摩擦の排除と、必要とされる潤滑剤の不使用により、CIPで製造された部品は、一軸プレスされた部品と比較していくつかの明確な性能上の利点があります。

優れた密度均一性

摩擦を可変要素から取り除くことで、CIPは極めて均一な密度分布を持つ部品を製造します。高応力や熱応力にさらされることになる部品にとって重要な、低密度の領域は存在しません。

この均一性により、最終的な焼結段階での予測可能な性能と一貫した収縮が保証されます。

比類のないグリーン強度

「グリーン強度」とは、焼結前、圧縮後の部品の機械的強度を指します。CIPでは粉末に潤滑剤を混合する必要がないため、部品は機械的に絡み合った金属粒子のみで構成されます。

その結果、グリーン部品は潤滑剤を含む一軸プレス部品よりも最大10倍強力になります。この高いグリーン強度は、最終焼結前に部品を取り扱ったり機械加工したりするのをはるかに容易にします。

単純化された焼結

一軸プレス部品は、焼結サイクルの開始時に、ゆっくりと注意深く制御された潤滑剤の焼き切り(burn-off)工程を必要とします。これは製造プロセスに時間、エネルギーコスト、および複雑さを追加します。

潤滑剤フリーであるCIP部品は、焼結サイクルの高温部分に直接進むことができ、生産が合理化されます。

トレードオフの理解:形状、速度、規模

CIPは明確な性能上の利点を提供する一方で、一軸成形はそれなりの理由で主要な産業プロセスであり続けています。選択には、幾何学的形状、生産速度、およびツーリングにおける実用的なトレードオフが伴います。

幾何学的複雑性

CIPは柔軟なモールドを使用するため、リジッドダイでは不可能な、アンダーカット、複雑な内部空洞、非均一な断面など、高度に複雑な幾何学的形状の部品を製造できます。

一軸成形は、リジッドダイから容易に取り出すことができる、単純な角柱状の形状に主に限定されます。

生産量と速度

一軸プレスは高速で高度に自動化されたプロセスです。サイクルタイムは数秒単位で測定でき、ギア、ブッシング、ベアリングなどの単純な部品を大量生産するのに理想的です。

CIPはサイクルタイムが大幅に長いバッチプロセスであり、多くの場合数分単位で測定されます。性能が主要な推進力となる、少量生産のハイバリュー部品により適しています。

ツーリングと機器

一軸プレス用のツーリング(硬化鋼ダイとパンチ)は設計と製造にコストがかかりますが、非常に耐久性があり、数百万個の部品を製造できます。プレス自体も大きな設備投資となります。

CIP用のツーリング(エラストマーモールド)は製造コストが比較的安価であり、試作や少量バッチの部品製造において費用対効果が高くなります。

目的のための正しい選択をする

適切な成形方法を選択するには、プロセスの能力と主要な目的を一致させる必要があります。

- 主な焦点が単純な形状の大量生産である場合: 一軸ダイ成形は、規模における比類のない速度、自動化、および部品あたりの低コストにより、業界標準となっています。

- 主な焦点が最高の材料性能と幾何学的複雑性である場合: CIPは、優れた密度均一性、強度、設計の自由度を持つ部品を製造できるため、明確な選択肢です。

- 主な焦点が堅牢な焼結前部品または単純化された熱サイクルである場合: CIPの高いグリーン強度と潤滑剤を含まない組成は、取り扱いと下流処理において大きな利点をもたらします。

最終的に、あなたの決定は、量とコストの最適化を目指すのか、それとも究極の性能と設計の複雑さの最適化を目指すのかを明確に理解することにかかっています。

要約表:

| 特徴 | 冷間等方圧プレス(CIP) | 金属ダイによるコールドコンパクション |

|---|---|---|

| 圧力の加え方 | 等方圧(全方向から均等) | 一軸(一方向から) |

| 密度均一性 | 高い、均一な分布 | 摩擦により勾配があり、低い |

| グリーン強度 | 最大10倍強力、潤滑剤不使用 | 弱く、潤滑剤が必要 |

| 幾何学的複雑性 | 高い、複雑な形状が可能 | 単純な角柱状の形状に限定される |

| 生産速度 | 遅い、バッチプロセス | 速い、大量生産 |

| ツーリングコスト | 低い、柔軟なモールド | 高い、剛性の鋼製ダイ |

| 焼結プロセス | 単純化されている、潤滑剤の焼き切り工程なし | 潤滑剤の焼き切り工程が必要 |

KINTEKの先進的なラボプレス機で、研究室の金属成形プロセスを最適化しましょう! 自動ラボプレス、アイソスタティックプレス、または加熱ラボプレスが必要な場合でも、当社のソリューションは均一な密度、高いグリーン強度、複雑な幾何学的形状の処理能力を提供します。これは高性能材料に焦点を当てた研究室に最適です。お客様の研究と生産効率の向上について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械