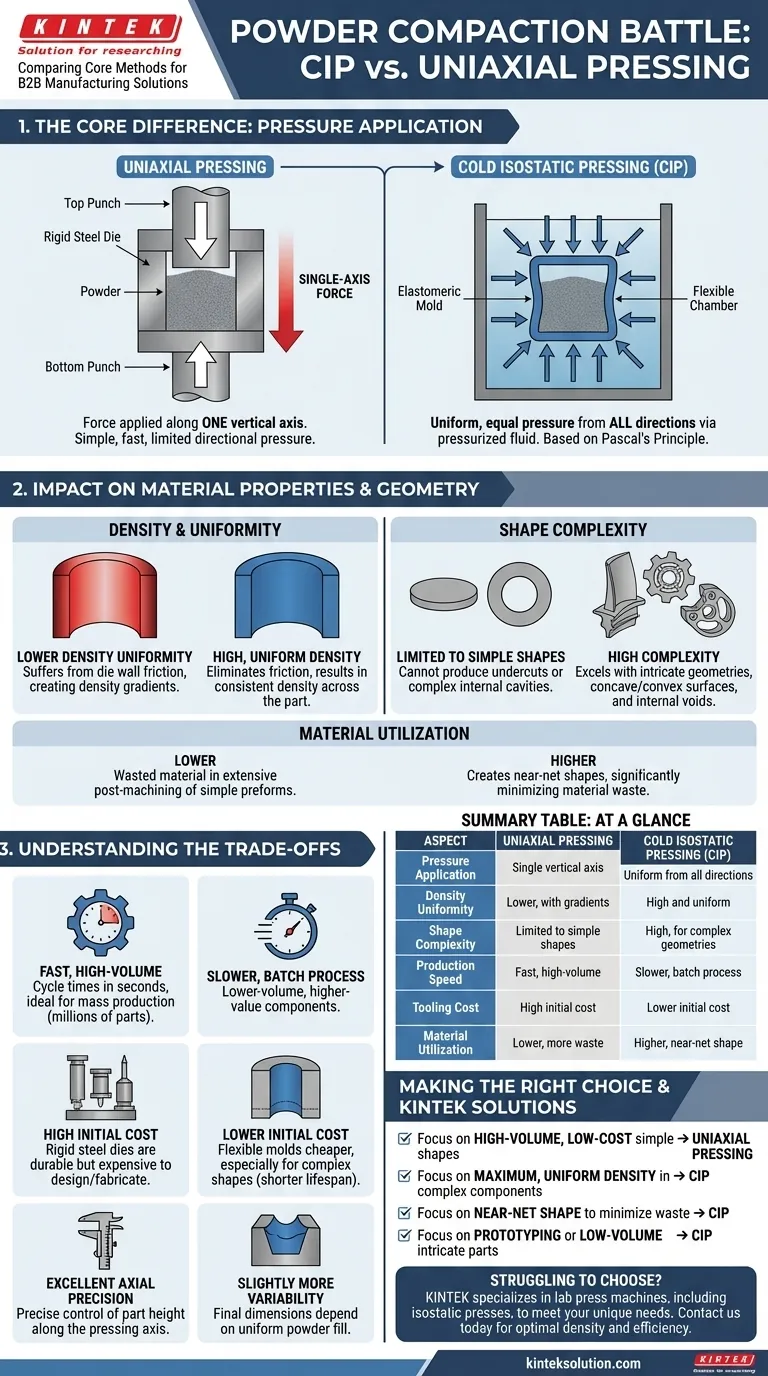

本質的に、冷間静水圧プレス(CIP)と従来の単軸プレスとの主な違いは、力が加えられる方向です。単軸プレスは単一の垂直軸に沿って力を加えるのに対し、CIPは全方向から均一で等しい圧力を同時に加えます。この根本的な違いが、製造できる部品の密度、均一性、幾何学的複雑性に大きな違いをもたらします。

単軸プレスは、単純な形状の大量生産には高速で効率的な方法ですが、最大の密度と微細構造の均一性を持つ複雑な部品を作成するには、冷間静水圧プレスが優れた選択肢となります。

圧力のかけ方の根本的な違い

圧力のかけ方の方法は、これら2つの粉末圧縮技術を分ける決定的な特徴です。それは完成品のすべての特性に直接影響します。

単軸プレス:単軸アプローチ

単軸プレスでは、粉末状の材料を剛性の金型キャビティに配置します。その後、上部パンチが下降して、下部の固定されたパンチに対して粉末を圧縮し、1つの軸に沿って力を加えます。

このプロセスは機械的にシンプルで高速であるため、大量生産のために自動化が容易です。これは、錠剤、ブッシング、ディスクなどの単純な部品を製造するための主要な方法です。

冷間静水圧プレス:均一なアプローチ

冷間静水圧プレス(CIP)では、粉末を柔軟なエラストマー金型に入れ、それを密閉します。この密閉された金型を液体のチャンバーに浸し、その後加圧します。

パスカルの原理に基づき、この圧力は柔軟な金型のすべての表面に等しく即座に伝達されます。その結果、全方向から均一な圧力がかかり、粉末が固体の「グリーン」部品に圧縮されます。

材料特性と幾何形状への影響

単軸圧力と全方向圧力の違いは、最終的な部品に重大な結果をもたらします。

密度と均一性

単軸プレスはダイウォール摩擦(金型壁の摩擦)に悩まされます。上部パンチが粉末を圧縮するとき、粉末粒子と剛性の金型壁との間の摩擦が圧縮力に抵抗します。これにより、部品がダイ壁の近くやパンチから離れた中心部で密度が低くなる**密度勾配**が生じます。

CIPでは、「金型」が粉末と共に動く柔軟な膜であるため、ダイウォール摩擦が完全に排除されます。これにより、密度勾配によって引き起こされる内部応力のない、例外的に**高くて均一な密度**の「グリーン」部品が得られます。

形状の複雑さ

単軸プレスは、剛性の金型から容易に取り出すことができる単純な二次元形状に限定されます。アンダーカットや複雑な内部空洞を持つ部品を製造することはできません。

CIPは柔軟な金型を使用するため、高い複雑性を持つ部品の製造に優れています。それは入り組んだ幾何形状、凹面または凸面、および内部空隙を作成でき、多くの場合、事後の機械加工を最小限に抑える**ニアネットシェイプ**を生成します。

材料の利用率

CIPがニアネットシェイプを作成できる能力は、材料の利用率を大幅に向上させます。単軸プレスで作られることが多い、後で多くの成形を必要とする単純な「予備成形体」と比較して、二次的な機械加工操作で廃棄される原材料が少なくなります。

トレードオフの理解

どちらのプロセスも万能に優れているわけではありません。適切な選択は、特定の用途と生産目標に完全に依存します。

生産速度と量

単軸プレスは例外的に**高速**なプロセスであり、サイクルタイムはしばしば数秒単位で測定されます。これは、何百万もの同一部品を生産する自動化された大量生産ラインに非常に適しています。

CIPは、充填、密閉、加圧、排出を伴う、著しく**低速**なサイクルタイムを持つバッチプロセスです。これは、少量生産の高付加価値部品により適しています。

ツーリングとコスト

単軸プレスの剛性のある鋼製金型は、設計と製作には費用がかかりますが、極めて耐久性があり、数百万回のサイクルに耐えることができます。

CIPのエラストマー金型は、特に複雑な形状の場合、一般的に製作コストが**低く**なります。しかし、稼働寿命ははるかに短く、より頻繁に交換する必要があります。

寸法精度

単軸プレスは、プレス軸に沿って優れた寸法の制御を提供します。プレスされた部品の高さは高い精度で制御できます。

CIP部品は密度均一性に優れていますが、柔軟な金型の性質上、最終的な寸法には若干のばらつきが生じる可能性があります。焼結後の寸法は、金型内への粉末の充填が均一であるかどうかに大きく依存します。

用途に合わせた適切な選択

適切な圧縮方法を選択するには、幾何学的複雑性と材料特性の必要性と、生産量およびコストとのバランスを取る必要があります。

- 主な焦点が高容量、低コストの単純な形状(ディスク、シリンダー、リング)の生産である場合:単軸プレスは比類のない速度とコスト効率を提供します。

- 主な焦点が複雑な部品の最大かつ均一な密度の達成である場合:内部欠陥と応力を排除するために、CIPが理想的な選択肢です。

- 主な焦点が材料の無駄と事後機械加工を最小限に抑えるためのニアネットシェイプ部品の作成である場合:CIPは、複雑な設計に必要な幾何学的自由度を提供します。

- 主な焦点が複雑な部品の試作または少量生産である場合:複雑な形状に対するCIPの低いツーリングコストは、よりアクセスしやすい出発点となります。

結局のところ、適切なプロセスを選択することは、最終的なコンポーネントのエンジニアリング要件を明確に理解することから始まります。

要約表:

| 側面 | 単軸プレス | 冷間静水圧プレス(CIP) |

|---|---|---|

| 圧力のかけ方 | 単一の垂直軸 | 全方向からの均一な圧力 |

| 密度均一性 | 勾配があり、低い | 高く、均一 |

| 形状の複雑さ | 単純な形状に限られる | 複雑な幾何形状に対応 |

| 生産速度 | 高速、大量生産向け | 低速、バッチプロセス |

| ツーリングコスト | 高い初期費用 | 低い初期費用 |

| 材料の利用率 | 低い、廃棄物が多い | 高い、ニアネットシェイプ |

研究室に最適な粉末圧縮方法の選択にお悩みですか? KINTEKは、研究室の独自のニーズを満たすように設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の専門知識により、プロセスにおいて最適な密度、均一性、効率を達成できます。当社のソリューションが材料試験と生産の成果をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物