本質的に、冷間静水圧プレス(CIP)と一軸プレスの違いは、粉末を固めるための圧力の加え方にあります。一軸プレスは硬質ダイを使用し、ピストンのように単一の垂直軸に沿って力を加えます。対照的に、CIPは粉末を充填した柔軟な型を流体中に浸し、あらゆる方向から同時に均一な静水圧を加えます。この唯一の違いが、製造できる部品の複雑さから最終的な密度や部品の完全性まで、すべてを決定づけます。

CIPと一軸プレスの選択は、どちらが「優れているか」ではなく、あなたの目標にとってどちらが正しいか、という問題です。一軸プレスは、単純な形状の部品を高い精度で高速生産するために作られていますが、CIPは、それ以外の方法では形成が不可能な、複雑で均一な密度の部品を作成するために設計されています。

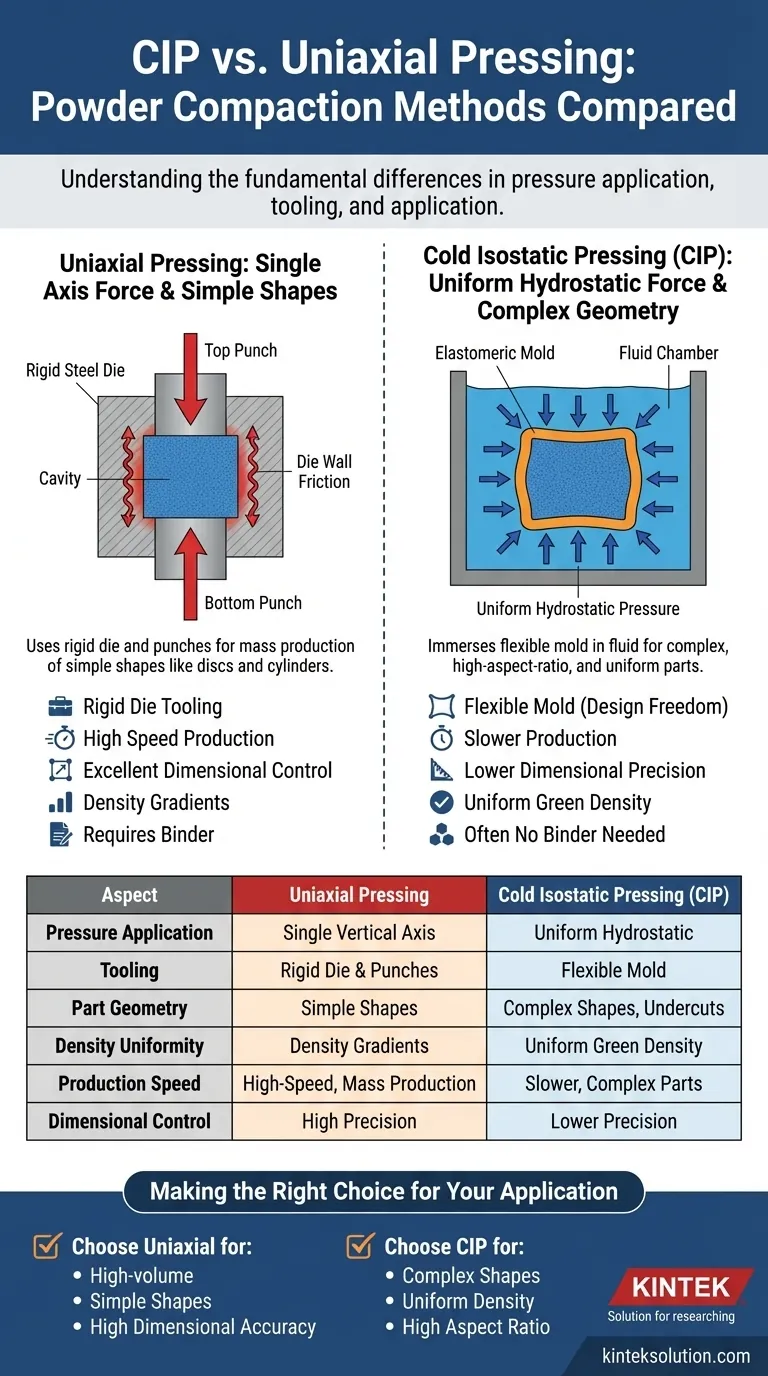

基本的な違い:圧力の印加方法

圧力の印加方法は、これら2つの粉末圧縮技術を区別する決定的な特徴です。これは、「グリーン」部品(最終焼結前の部品)として知られる圧縮部品の最終的な特性に直接影響を与えます。

一軸プレス:単一軸への力

一軸プレスは、硬質なダイキャビティ内に収められた粉末を圧縮するものです。圧力は、単一の軸に沿って移動する上下のパンチによって機械的または油圧的に加えられます。

このプロセスは高度に自動化されており、非常に高速であるため、大量生産に最適です。しかし、大きな欠点はダイ壁との摩擦です。粉末が移動する際、静止したダイ壁に引きずられるため、均一な圧縮が妨げられ、部品全体に密度勾配が生じます。

冷間静水圧プレス(CIP):均一な静水圧

CIPでは、まず粉末を柔軟なエラストマー製モールド(厚いゴム袋のようなもの)に密閉します。このアセンブリ全体を、通常は水または油で満たされた高圧チャンバーに浸します。

チャンバーが加圧されると、流体は柔軟なモールドのあらゆる表面に等しい力を加えます。この静水圧は、あらゆる方向から粉末を均一に圧縮し、ダイ壁の摩擦によって引き起こされる内部応力や密度変動を実質的に排除します。

ツーリングと幾何学的能力

各プロセスに必要なツーリングは、製造できる部品の複雑さと精度を直接決定します。

一軸の硬質ダイ:シンプルさと速度

一軸プレスは、硬いツーリング、つまり精密に機械加工されたダイキャビティとパンチに依存します。このセットアップは、ディスク、シリンダー、長方形のブロックなどの単純な形状に最適です。

最終的な形状は硬く不変の金型によって決定されるため、この方法では優れた寸法精度と再現性が得られます。精密な寸法が重要で、かつ形状が複雑でない部品の製造には標準的な方法です。

CIPの柔軟な型:設計の自由度

CIPは柔軟な型を使用するため、比類のない設計の自由度があります。複雑な外部特徴、内部空洞、さらにはアンダーカットのある部品も製造できます。

さらに、CIPは部品のアスペクト比(高さ対幅)に制約されません。長い、細い部品も容易に成形できます。これは、過度のダイ壁摩擦や亀裂のリスクのため、硬い一軸ダイから排出することが不可能な場合があるものです。

トレードオフの理解

適切なプロセスを選択するには、各方法の利点と限界を客観的に検討する必要があります。あなたの決定は、幾何学的複雑さ、要求される密度、生産速度、コストのバランスによって決まります。

精度と複雑さのジレンマ

これが中心的なトレードオフです。一軸プレスは、単純な形状に対して高い寸法精度を提供します。硬質なダイにより、すべての部品がほぼ同じになります。

CIPは、非常に複雑な形状を作成する能力を提供します。ただし、完全に均一な柔軟な型と予測可能な粉末圧縮に依存するため、高い精度で厳密な寸法公差を達成するのはより困難です。

密度勾配とグリーン強度

一軸プレスでは、密度はパンチの近くで最も高く、中央とダイ壁の近くで最も低くなります。この不均一な密度は、最終焼結段階での反りや亀裂につながる可能性があります。

CIPは、非常に均一なグリーン密度を持つ部品を製造します。この一貫性により、焼結中の収縮がより予測可能で均一になり、欠陥が減少し、最終的な機械的特性が向上します。結果として得られるグリーン部品は強度も高く、最終焼結前に取り扱いや機械加工が容易です。

バインダーと二次加工

一軸プレスでは、多くの場合、圧縮と排出を助けるために粉末にワックスバインダーを加える必要があります。このバインダーは焼結前に慎重に焼き飛ばす必要があり、プロセスに時間と複雑さを加えます。

CIPは、バインダーなしで粉末を固めることができる場合が多いです。これにより、プロセス全体が簡素化され、潜在的な欠陥源が排除され、生産コストの削減とより信頼性の高い最終部品につながります。

あなたのアプリケーションに合った適切な選択をする

あなたの決定は、部品の形状、性能要件、および生産量目標に完全に依存します。

- 単純な形状(例:セラミック絶縁体、医薬品錠剤、単純なブッシュ)の大量生産が主な焦点である場合:一軸プレスは、その速度、部品あたりの低コスト、および高い寸法精度において優れた選択肢です。

- 均一な密度を持つ複雑な形状(例:ニアネットシェイプのタービンブレード、複雑な医療インプラント、カスタム耐火部品)を作成することが主な焦点である場合:冷間静水圧プレスは、必要な設計の自由度と材料の完全性を提供します。

- 大型部品または高アスペクト比(長くて薄い)の部品を製造することが主な焦点である場合:CIPは、一軸プレスに固有のダイ壁摩擦の根本的な限界を克服するため、唯一の実行可能な方法です。

これらの基本的な機械的違いを理解することで、コンポーネントの品質と操作の効率性の両方を保証する圧縮プロセスを自信を持って選択できます。

概要表:

| 側面 | 一軸プレス | 冷間静水圧プレス (CIP) |

|---|---|---|

| 圧力印加 | 単一の垂直軸 | あらゆる方向からの均一な静水圧 |

| ツーリング | 硬質ダイとパンチ | 柔軟なエラストマー製型 |

| 部品形状 | 単純な形状(例:ディスク、シリンダー) | 複雑な形状、高アスペクト比、アンダーカット |

| 密度均一性 | ダイ壁摩擦による密度勾配 | 均一なグリーン密度 |

| 生産速度 | 高速、大量生産に最適 | 低速、複雑な部品や少量生産に適する |

| 寸法制御 | 高精度と再現性 | 精度は低く、厳密な公差にはより困難 |

研究室のプレスニーズについて専門家のアドバイスが必要ですか? KINTEKは、材料圧縮プロセスを強化するために調整された、自動ラボプレス、静水圧プレス、加熱式ラボプレスを含むラボプレス機を専門としています。単純な部品でも複雑な部品でも、当社のソリューションは均一な密度、欠陥の削減、効率の向上を保証します。今すぐお問い合わせください。お客様のラボの要件をサポートし、優れた結果を達成する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物