その核心において、冷間静水圧プレス(CIP)は、粉末を充填した柔軟な金型を液体のチャンバーに浸し、あらゆる方向から莫大で均一な圧力を加えることによって機能します。この静水圧は粉末を「グリーンパーツ」として知られる固体オブジェクトに圧縮し、非常に均一な密度を持ちます。単一の軸に沿って圧力を加える従来のプレスとは異なり、CIPは部品のあらゆる表面が均等に圧縮されることを保証します。

冷間静水圧プレスの根本的な利点は、単なる圧縮ではなく、複雑さに関係なく、部品全体にわたる均一な密度を達成することです。これにより、他のプレス方法で問題となる、最終焼結中の不均一な材料特性と予測できない収縮という重大な問題が解決されます。

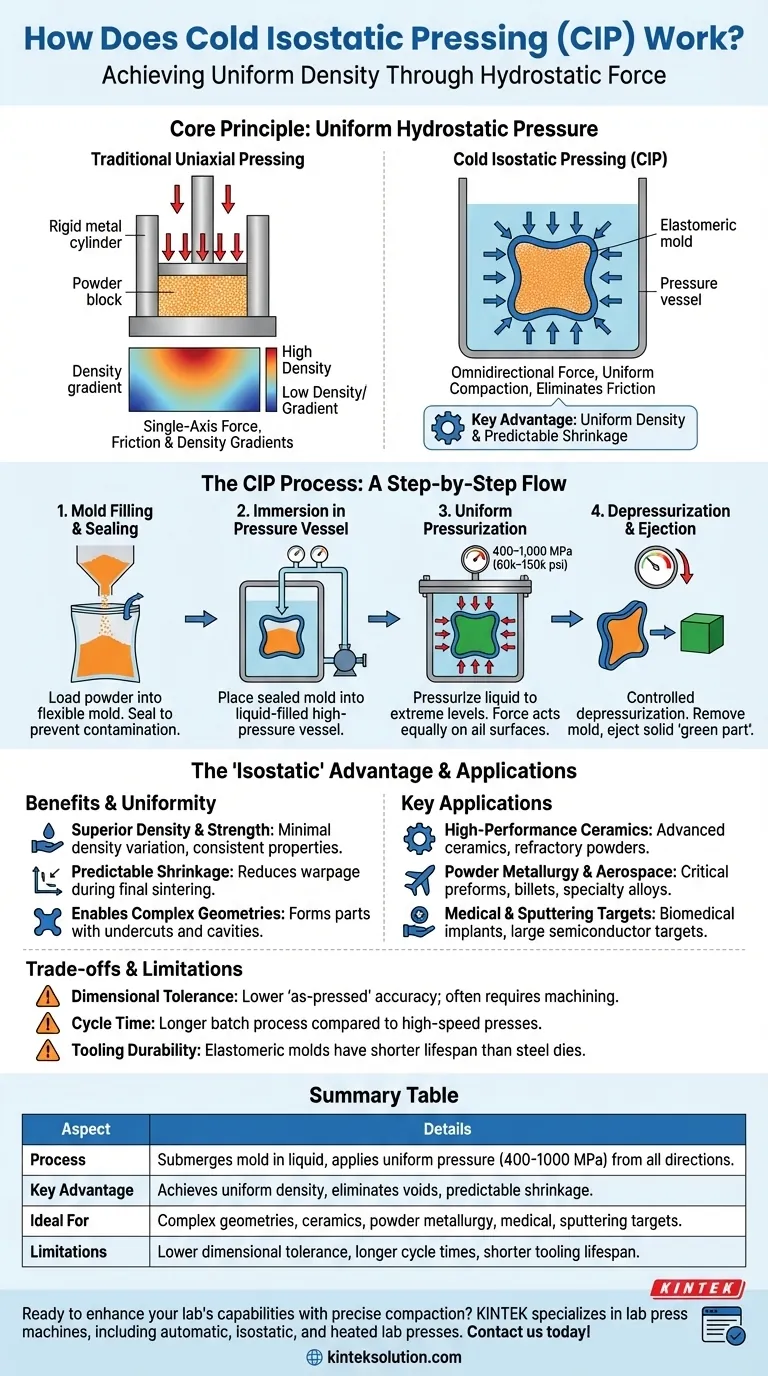

CIPプロセス:段階的な内訳

CIPプロセスは、ゆるい粉末をその後の焼結などの製造工程に進むためのまとまった、取り扱い可能な部品に変換するために設計された系統的なサイクルです。

ステップ1:金型の充填と密閉

まず、通常はセラミックスや金属である粉末材料が、柔軟なエラストマー金型に注意深く充填されます。この金型は、ゴムやポリウレタンなどの材料で作られた耐久性があり、正確な形状の袋であり、部品の幾何学的形状を定義します。その後、金型は加圧液が粉末を汚染するのを防ぐために密閉されます。

ステップ2:圧力容器への浸漬

密閉された金型は、高圧容器のチャンバー内に置かれます。このチャンバーには、最も一般的には水または特殊な油である液体媒体が満たされており、これが圧力を伝達する媒体として機能します。

ステップ3:均一な加圧

容器は密閉され、ポンプが液体の圧力を極端なレベルまで上昇させます。通常、400〜1,000 MPa (60,000〜150,000 psi)に達します。圧力が流体によって加えられるため、金型の表面のあらゆる点に均等な力が作用します。これが「静水圧(isostatic)」の原理です。この強烈で均一な圧力は、ゆるい粉末粒子を固め、空隙をなくし、材料の密度を劇的に増加させます。

ステップ4:減圧と取り出し

設定された時間、最高圧力を保持した後、圧力はゆっくりと慎重に解放されます。制御された減圧速度は、新しく圧縮された部品に欠陥や亀裂が発生するのを防ぐために非常に重要です。常圧に戻った後、金型は容器から取り出され、開かれて固体の「グリーンパーツ」が取り出されます。

「静水圧」の利点:均一な圧力が重要である理由

CIPの真の価値は、従来の圧縮方法の固有の欠陥をどのように解決するかにあるのです。

一軸プレスの限界を克服する

rigidなシリンダーに単一のピストンで砂をプレスすることを想像してみてください。ピストンの真下の砂は非常に圧縮されますが、シリンダー壁との摩擦により、その圧力が底部の角に到達するのを妨げます。これにより、かなりの密度勾配が生じます。

CIPは異なります。それは水風船を絞るようなもので、圧力は表面全体に完璧かつ均等にかけられます。これにより、壁摩擦の問題が解消され、粉末塊のすべての部分が同じ圧縮力を受けることが保証されます。

結果:優れた密度と強度

この均一な圧縮により、「グリーンパーツ」は表面から中心まで密度のばらつきが最小限になります。均一な密度は、最終的な高温焼結段階での予測可能で均一な収縮につながり、反りや内部応力を軽減します。結果として得られる最終製品は、より信頼性が高く一貫した機械的特性を持っています。

複雑な形状の実現

圧力は流体によって伝達されるため、CIPは金型セットの直線運動に制約されません。これにより、アンダーカット、内部キャビティ、あるいは従来の単軸プレスでは製造不可能な長くて薄いプロファイルなど、非常に複雑な形状を成形することができます。

トレードオフと限界の理解

強力である一方で、CIPはすべてのアプリケーションに適したソリューションではありません。その利点には、考慮すべき特定のトレードオフが伴います。

寸法公差

金型が柔軟であるため、CIP部品の「プレス直後」の寸法精度は、ダイコンパクト成形における剛性の鋼製工具で達成されるものよりも一般的に低くなります。部品は、厳密な公差を満たすために最終的な機械加工を必要とすることがよくあります。

サイクルタイム

CIPは通常、バッチプロセスです。容器のロード、加圧、減圧、アンロードにかかる時間は、自動化された高速の機械式または油圧式プレスよりも大幅に長くなります。

ツーリングの耐久性

プロトタイプや少量生産の場合、エラストマー金型は作成コストが低いですが、従来のプレスで使用される硬化鋼ダイよりも摩耗しやすく、寿命が短いです。

主要な用途と材料

CIPは、材料の完全性と均一な特性が譲れない高価値コンポーネントの製造に優れています。

高性能セラミックス

このプロセスは、先進的なセラミックスや耐火性粉末の固化に理想的です。これらの硬くて研磨性の高い材料は、他の方法では均一に圧縮するのが難しいため、高純度セラミック部品の製造にはCIPが不可欠です。

粉末冶金および航空宇宙

粉末冶金において、CIPは重要な航空宇宙および自動車部品のプリフォームを作成するために使用されます。これにより、焼結前に容易に取り扱われ、機械加工できる高いグリーン強度を持つ特殊合金や耐火金属の大型ビレットを製造することができます。

医療用インプラントとスパッタリングターゲット

均一な密度で複雑な形状を作成できる能力は、CIPを生体医療用インプラント製造の主要技術にしています。また、半導体やフラットパネルディスプレイの製造に使用される大型で高密度のセラミック・スパッタリングターゲットの製造にも用いられます。

目標に合った正しい選択をする

適切な圧縮方法の選択は、プロジェクトの複雑さ、量、および性能要件のバランスに完全に依存します。

- もし、主な焦点が単純な形状の大量生産である場合:従来のダイ圧縮の方が費用対効果が高く、高速である可能性が高いです。

- もし、主な焦点が複雑な部品や大型部品において最大かつ均一な密度を達成することである場合:冷間静水圧プレスが優れた技術的選択肢となります。

- もし、主な焦点が圧縮しにくい耐火金属や先進セラミックスの加工である場合:CIPは高品質のグリーン部品を達成するための唯一の実行可能な方法であることがよくあります。

最終的に、冷間静水圧プレスは、他の方法では単純に匹敵できない構造的均一性を持つ材料を作成することを可能にします。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 粉末を充填した金型を液体に浸し、あらゆる方向から均一な圧力(400〜1000 MPa)を加える |

| 主な利点 | 均一な密度を達成し、空隙をなくし、焼結における予測可能な収縮を保証する |

| 理想的な用途 | 複雑な形状、高性能セラミックス、粉末冶金、医療用インプラント、スパッタリングターゲット |

| 限界 | 寸法公差が低い、サイクルタイムが長い、一軸プレスと比較して工具寿命が短い |

精密な圧縮で研究室の能力を向上させる準備はできていますか? KINTEKは、セラミックス、金属、および先端材料を扱う研究室の厳しいニーズを満たすように設計された、自動ラボプレス、等方性プレス、加熱ラボプレスなどのラボプレス機を専門としています。当社のソリューションは、均一な密度、材料の整合性の向上、複雑な部品形状のサポートを提供し、研究と生産における信頼性の高い結果を保証します。今すぐお問い合わせください。当社の機器がお客様のプロセスを最適化し、プロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械