電気冷間静水圧プレス (CIP) は、製造ワークフローを根本的に変えることで、大幅な効率改善を推進します。自動化を導入して手作業を排除し、急速な加圧を利用して手動方法と比較して成形時間を40〜60%短縮し、精密なプロセス制御により廃棄物と後処理要件を大幅に削減します。

電気CIPは、単に手動プレスを高速化しただけではありません。これは、労働集約的な職人技から、時間、材料、エネルギーの無駄を最小限に抑える、高度に自動化され、再現性があり、データ駆動型のプロセスへの戦略的転換を表しています。

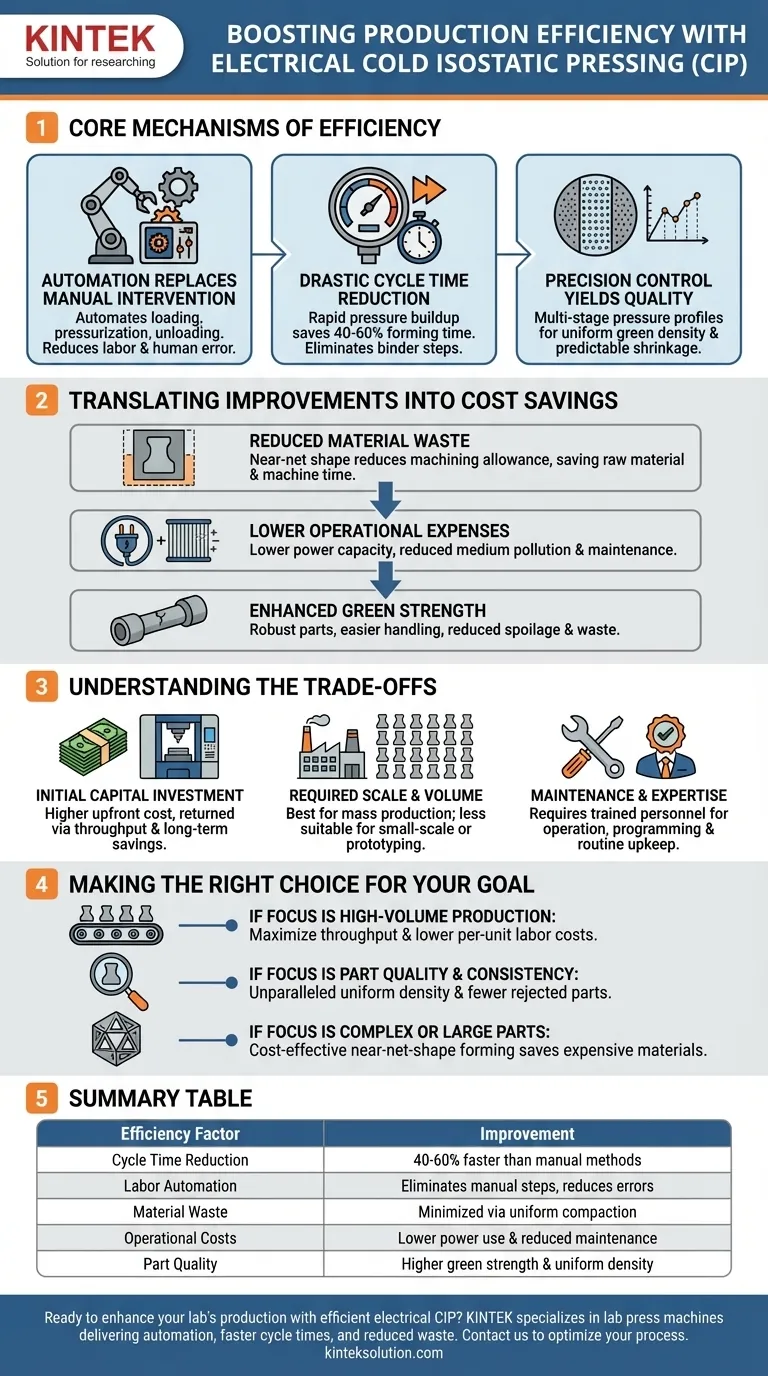

効率の核心メカニズム

電気CIPの全容を理解するためには、速度を超えて、それが生産サイクル全体をどのように改善するかを検討する必要があります。

自動化が手動介入に取って代わる

最も目に見える利点は、プロセスの自動化から得られます。手動CIPでは、装填、加圧、排出にオペレーターの大幅な関与が必要です。

電気CIPシステムはこれらのステップを自動化し、手作業の必要性を直接減らします。これにより、人為的エラーや液体プレス媒体の汚染のリスクも最小限に抑えられ、より安定した再現性のある結果が得られます。

サイクルタイムの大幅な短縮

時間の節約は、2つの主要なメカニズムによって達成されます。まず、電気システムは急速な加圧を特徴とし、手動ポンプよりもはるかに速く目標圧力に到達できます。これだけで、総成形時間の40%から60%を節約できます。

次に、CIPプロセス自体が、粉末中のバインダーの必要性を排除することがよくあります。これにより、バインダー焼却や乾燥など、生産チェーン全体からステップが削除され、原材料粉末から完成部品までの全体的なサイクル時間がさらに短縮されます。

精密制御がより高い品質を生み出す

電気システムは、加圧サイクルに対する洗練されたプログラマブル制御を提供します。これにより、圧力を高精度で上昇させ、保持し、解放できる多段階圧力プロファイルが可能になります。

このレベルの制御により、圧力が均一に印加され、非常に均一なグリーン密度を持つ部品が作成されます。この一貫性は、最終焼結段階での予測可能で均一な収縮につながるため、非常に重要です。

プロセス改善をコスト削減に転換する

電気CIPの技術的利点は、測定可能な経済的利益とより低い総生産コストに直接変換されます。

材料廃棄物の削減

CIPで達成される均一な圧縮により、最終的な所望の形状に非常に近い(ニアネットシェイプ)「グリーン」部品が製造されます。これにより、大型または複雑な部品に必要な機械加工代が大幅に削減されます。

削り取る必要のある材料の量を最小限に抑えることで、原材料費を節約し、貴重な機械時間を削減できます。

運用費の削減

最新の電気CIPシステムは、効率性を考慮して設計されています。これらは通常、古いまたは最適化されていない機器と比較して低消費電力で動作し、直接的な電力コスト削減につながります。

プロセスの自動化された密閉型特性も媒体汚染を減らし、流体交換、清掃、廃棄に関連するコストを削減します。

強化されたグリーン強度

CIPで成形された部品は、優れたグリーン強度を持ち、焼結前の部品がより頑丈で破損しにくいことを意味します。これにより、プロセス中の取り扱いと自動化が容易になり、プレスと炉の間での部品の破損と廃棄が削減されます。

トレードオフを理解する

非常に効率的ではありますが、電気CIPは万能の解決策ではありません。その要件を認識することは、情報に基づいた意思決定を行う上で重要です。

初期設備投資

自動化された高精度製造装置は、より単純な手動代替品と比較して、かなりの初期設備投資を必要とします。この投資の回収は、より高いスループットとより低い長期運用コストを通じて実現されます。

必要な規模と量

自動化と速度の利点は、大量生産または高容量の環境で最も顕著です。非常に小規模なプロトタイピングや単発の作業では、設定とプログラミングの時間がサイクル時間の利点を上回る可能性があります。

メンテナンスと専門知識

他の洗練された機械と同様に、電気CIPシステムは、一貫した性能と寿命を確保するために、操作、プログラミング、および日常的なメンテナンスのために訓練された担当者を必要とします。

目標に合わせた適切な選択

電気CIPの導入は、主要な生産目標と一致すべき戦略的決定です。

- 大量生産が主な焦点の場合: 電気CIPは、その自動化と大幅に短縮されたサイクル時間により、スループットを最大化し、単位あたりの労働コストを削減するため、明確な選択肢です。

- 部品の品質と一貫性が主な焦点の場合: 電気システムの精密な圧力制御は、比類のない均一な密度を提供し、予測可能な焼結と不良品の削減につながります。

- 複雑な部品や大型部品の製造が主な焦点の場合: ニアネットシェイプ部品を最小限の機械加工で成形できる能力は、高価な原材料を節約するための非常に費用対効果の高い方法として電気CIPを位置付けます。

最終的に、電気CIPは、メーカーがより高品質の部品をより速く、より少ない廃棄物で生産することを可能にし、決定的な競争優位性を生み出します。

要約表:

| 効率要因 | 改善点 |

|---|---|

| サイクルタイムの短縮 | 手動方式より40-60%高速化 |

| 労務の自動化 | 手動ステップを排除し、エラーを削減 |

| 材料廃棄物 | 均一な圧縮により最小化 |

| 運用コスト | 消費電力の削減とメンテナンスの低減 |

| 部品品質 | 高いグリーン強度と均一な密度 |

効率的な電気CIPで研究室の生産性を向上させる準備はできていますか?KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、お客様のラボのニーズを満たすように設計されています。当社のソリューションは、自動化、サイクルタイムの短縮、廃棄物の削減を提供し、スループットの向上とコスト削減に貢献します。今すぐお問い合わせください。製造プロセスを最適化する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物