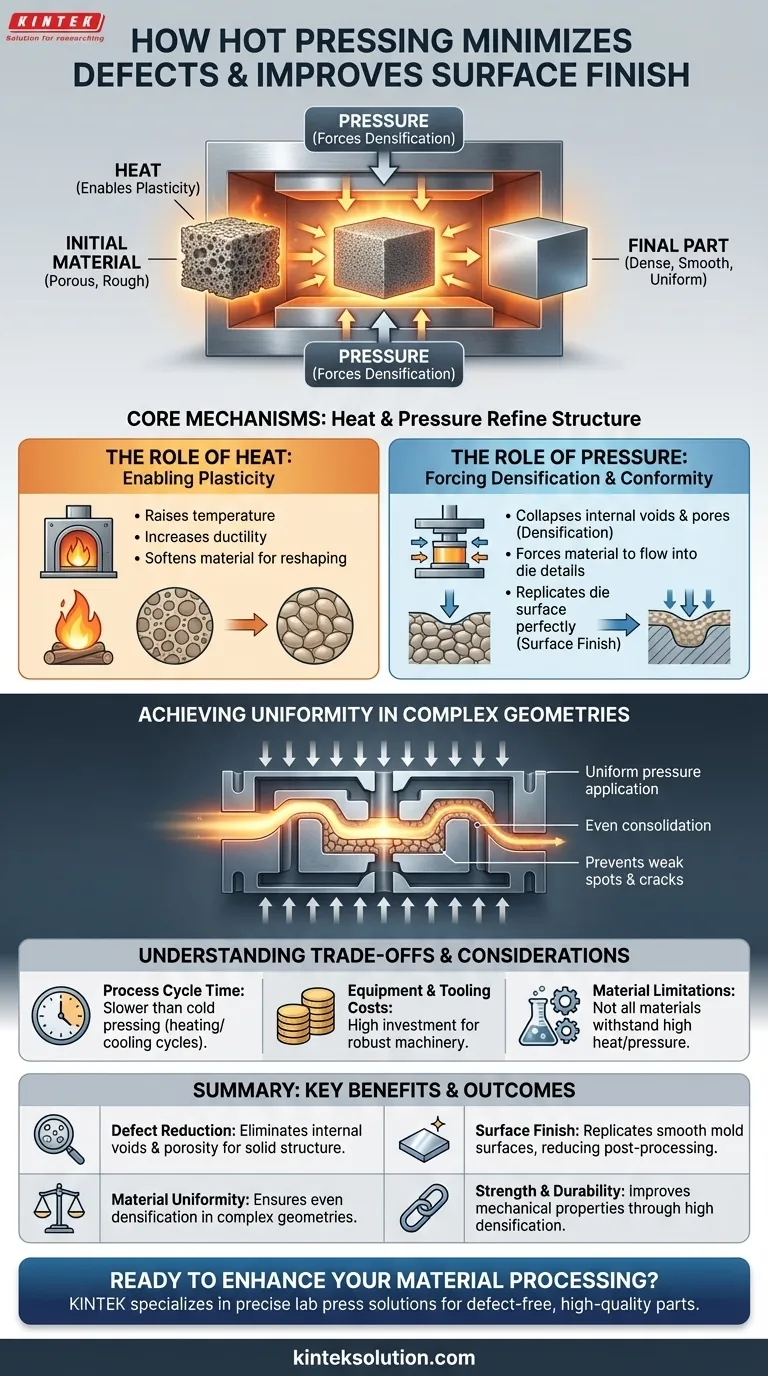

その核心において、熱間プレス加工は、材料に高温と巨大な圧力を同時に加えることによって、欠陥を最小限に抑え、表面仕上げを改善します。熱は材料を十分に可塑性にして流動性を与え、一方、圧力は材料を強制的に高密度化させ、気孔率のような内部の空隙を排除し、プレス金型やモールドの平滑な表面に完全に適合するようにします。

材料加工における根本的な課題は、完全に高密度で欠陥のない最終部品を実現することです。熱間プレス加工は、熱を用いて材料の流動を可能にし、圧力を利用して空隙を排除することで、内部は堅固で外部は滑らかな製品をもたらします。

コアメカニズム:熱と圧力が材料構造を洗練する方法

熱間プレス加工がなぜそれほど効果的であるかを理解するためには、温度と圧力の別個でありながら相補的な役割を考慮する必要があります。

熱の役割:材料の可塑性を可能にする

熱はイネーブラー(可能にするもの)です。材料の温度を上げることで、延性を高め、より低い応力下での塑性変形を可能にします。

材料は効果的に軟化し、ミクロレベルで形を変えるための可鍛性と準備が整います。この可塑性は次のステップにとって極めて重要です。

圧力の役割:高密度化と適合性の強制

圧力は駆動力です。材料が軟化すると、加えられた圧力は同時に2つの重要な機能を果たします。

第一に、内部の空隙、気孔、亀裂を物理的に押しつぶします。この高密度化として知られるプロセスは、材料粒子を互いに押し付け、優れた強度と耐久性を持つ固体で非多孔質な構造を作り出します。

第二に、この巨大な圧力は可塑性のある材料を金型やモールドの隅々まで流れるように強制します。材料は、通常高度に研磨されているモールドの表面を完全に複製し、最終部品に非常に滑らかな表面仕上げをもたらします。

複雑な形状における均一性の達成

熱間プレス機内の圧力は、部品全体に均一に加えられます。これにより、複雑な形状や構造を持つ部品であっても、均一に固化されることが保証されます。

この均一な適用により、複雑な設計で発生する可能性のある弱点、亀裂、または隠れた空隙の形成を防ぎ、製品全体で一貫した品質を保証します。

トレードオフと考慮事項の理解

非常に効果的である一方で、熱間プレス加工は万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行う鍵となります。

プロセスサイクル時間

熱間プレス加工は、冷間プレスなどの方法と比較して、一般的に遅いプロセスです。加熱、加圧、冷却のサイクルには時間がかかり、大量生産のスループットに影響を与える可能性があります。

設備とツーリングのコスト

熱間プレス加工に必要な機械と金型は、極端な温度と圧力に耐える必要があります。これは、堅牢で高価な設備と特殊なツーリングを必要とし、かなりの設備投資となります。

材料の制限

このプロセスは、化学的劣化なしに高温と高圧に耐えられる材料に最適です。特定のポリマー、合金、または複合材料は、熱間プレス加工の適切な候補ではない場合があります。

アプリケーションに最適な選択を行う

特定の製造目標が、熱間プレス加工の利点がそのトレードオフを上回るかどうかを決定します。

- 主な焦点が最大密度と機械的強度である場合: 熱間プレス加工は、ボイドのない部品を超人的な構造的完全性で作成するための優れた選択肢です。

- 主な焦点が優れた表面仕上げを持つネットシェイプ部品の製造である場合: このプロセスは、その後の機械加工や研磨をほとんど、あるいは全く必要としない部品の製造に優れており、全体的な生産時間とコストを削減します。

- 主な焦点が複雑な部品で高い寸法精度を達成することである場合: 熱間プレス加工は、複雑な形状を信頼性高く再現性をもって成形するために必要な制御を提供します。

これらの原理を理解することにより、製品の品質基準を達成するための最適な経路が熱間プレス加工であるかどうかを自信を持って判断できます。

概要表:

| 側面 | 主な利点 |

|---|---|

| 欠陥の低減 | ソリッド構造のために内部の空隙や気孔率を排除 |

| 表面仕上げ | 滑らかなモールド表面を複製し、後処理の必要性を低減 |

| 材料の均一性 | 複雑な形状での均一な高密度化を保証 |

| 強度と耐久性 | 高い高密度化を通じて機械的特性を向上 |

信頼性の高い熱間プレスソリューションで研究室の材料加工を強化する準備はできましたか? KINTEKは、正確な温度制御と均一な圧力を提供するように設計された、全自動ラボプレス、静水圧プレス、加熱ラボプレスなどのラボプレス機器を専門としており、欠陥のない高品質な部品を実現します。当社の機器がお客様の生産を最適化し、特定のニーズを満たす方法について話し合うために、今すぐお問い合わせください—今すぐ連絡を取る!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 研究室の手動熱板油圧プレス機

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械