基本的に、熱間プレス加工は材料を固化させる方法を根本的に変えることで、処理時間とエネルギー使用量を削減します。成形と加熱を分離する従来の方法とは異なり、熱間プレス加工では、材料が加熱されると同時に莫大な圧力が加えられる、非常に効率的な単一の操作にこれらを組み合わせます。

熱間プレス加工の主な利点は、熱と圧力の同時適用が材料の緻密化プロセスを劇的に加速することです。これにより、サイクル時間を短縮し、エネルギー消費量を直接削減しながら、より低温でより短時間で完全な密度を達成できます。

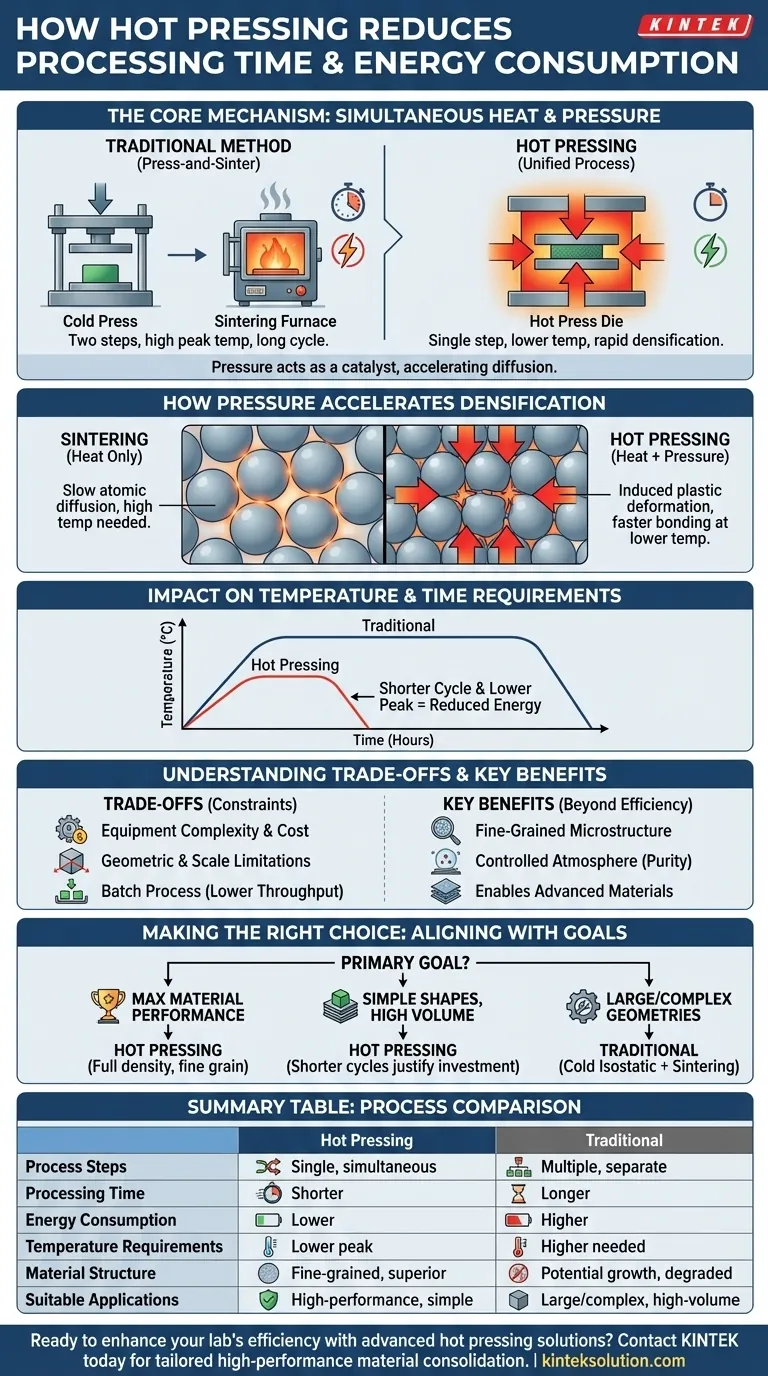

コアメカニズム:熱と圧力の同時適用

熱間プレス加工の効率性は、材料固化に対する独自の一元化されたアプローチに由来します。作用している物理を理解することで、この方法が従来の代替手段よりも高速かつエネルギー効率が高い理由が明らかになります。

工程の単一操作への統合

従来の粉末冶金では、「プレス・焼結」のワークフローがしばしば採用されます。まず、粉末を室温でプレスして形状にします(冷間プレス)、その後、この「素地」を別の炉に移して長時間の加熱サイクル(焼結)を行います。

熱間プレス加工はこの二段階のプロセスを排除します。粉末は直接金型に装填され、その後、一軸の圧力を加えながら加熱され、成形と熱的結合の両方がシームレスな単一ステップで達成されます。

圧力が緻密化を加速する方法

焼結では、緻密化は材料粒子の間の原子拡散を促進するために熱のみに依存します。これは遅いプロセスであり、高温とかなりの時間を必要とします。

熱間プレス加工は、強力な触媒として圧力を導入します。加えられた力は粒子間の接触面積を増加させ、塑性変形を誘発し、結合と空隙の除去を担当する拡散メカニズムを劇的にスピードアップさせます。

温度要件への影響

圧力が緻密化プロセスに非常に効果的に寄与するため、熱間プレス加工は、同じ最終密度を達成するために従来の焼結に必要とされるほどの高温を必要としません。

より短い期間でより低い最高温度で操作することにより、サイクルあたりの総エネルギー(キロワット時)消費量が直接的かつ大幅に削減されます。

トレードオフの理解

非常に効率的ではありますが、熱間プレス加工は普遍的な解決策ではありません。その利点は、特定の操作要件と限界との比較検討が必要です。

装置の複雑さとコスト

熱間プレス機は、従来の炉よりも洗練されており高価な装置です。システムは極度の圧力と高温を同時に安全に管理する必要があり、これは初期設備投資とメンテナンスの複雑さを増大させます。

形状とスケールの制約

このプロセスは、材料を封じ込め、圧力を加えるために剛性の高い金型に依存します。これにより、製造できる部品のサイズと形状の複雑さが本質的に制限されます。大型または複雑な形状は、この方法では実現不可能なことがよくあります。

材料とスループットに関する考慮事項

熱間プレス加工は通常、1サイクルあたり1個または少数の部品が製造されるバッチプロセスです。サイクル時間は短いですが、小型の単純な部品の大量生産に使用される連続焼結炉のスループットには及ばない場合があります。

効率を超える重要なプロセスの利点

熱間プレス加工の効率性は、高性能材料の製造に不可欠な二次的な利点も可能にします。これらの利点は、使用される低温と短時間から直接生じます。

望ましくない粒成長の防止

材料の微細な結晶構造は、強度や硬度などの機械的特性にとって重要であることがよくあります。従来の焼結で一般的な高温と長い保持時間は、これらの粒を大きく成長させ、性能を低下させる可能性があります。

熱間プレス加工の短い時間と低い温度は、微細な結晶構造を維持し、優れた最終材料特性につながります。

制御された雰囲気下での加工

ほとんどの熱間プレス加工は、真空または不活性ガス雰囲気下で行われます。これは、特にチタンや特定の先進セラミックスなどの反応性材料を扱う場合に、酸化や汚染を防ぐために不可欠です。その結果、粒子間に、より強固でクリーンな結合を持つ、より純粋な材料が得られます。

先進材料の実現

多くの高性能セラミックスや複合材料にとって、圧力をかけずに完全な密度を達成することはほとんど不可能です。熱間プレス加工は単なる最適化ではなく、それなしでは製造できなかった新しい材料の創造を可能にする**実現技術**です。

目標に合わせた正しい選択

固化方法の選択は、プロセスの能力と特定の材料および生産目標を一致させる必要があります。

- もしあなたの主な焦点が最大の材料性能である場合: 熱間プレス加工は、高強度用途に不可欠な完全な密度と微細な結晶構造を達成するための優れた選択肢です。

- もしあなたの主な焦点が大量の単純な形状の製造である場合: 熱間プレス加工の効率性は、カッティングツールや装甲板などの部品の生産性を向上させるため、投資を正当化する可能性があります。

- もしあなたの主な焦点が大規模または複雑な形状の作成である場合: 冷間等方圧プレス後に無圧焼結を行う多段階プロセスの方が、部品あたりのエネルギー使用量は高くなりますが、より実用的で費用対効果が高い場合があります。

結局のところ、熱、圧力、時間の相互作用を理解することで、性能、コスト、速度の望ましいバランスを達成する製造プロセスを選択できるようになります。

要約表:

| 側面 | 熱間プレス加工 | 従来の方法 |

|---|---|---|

| プロセスステップ | 単一ステップ:熱と圧力の同時適用 | 複数ステップ:冷間プレス後に焼結 |

| 処理時間 | 緻密化が加速されるためより短い | 別々の加熱サイクルによりより長い |

| エネルギー消費量 | 温度と時間の削減により低い | 長時間の高温焼結により高い |

| 温度要件 | より低い最高温度 | より高い温度が必要 |

| 材料の結晶構造 | 微細な結晶構造、優れた特性 | 粒成長の可能性、特性の劣化 |

| 適切な用途 | 高性能材料、単純な形状 | 大規模または複雑な形状、大量部品 |

先進的な熱間プレスソリューションで研究室の効率を高める準備はできましたか? KINTEKは、研究室のニーズに合わせて処理時間とエネルギー消費量を削減するために設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスなどのラボプレス機械を専門としています。当社の装置は、精密な制御、改善された材料性能、およびコスト削減を実現します。高性能材料固化のためのサポートとカスタマイズされたソリューションを提供する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 研究室の手動熱板油圧プレス機

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械