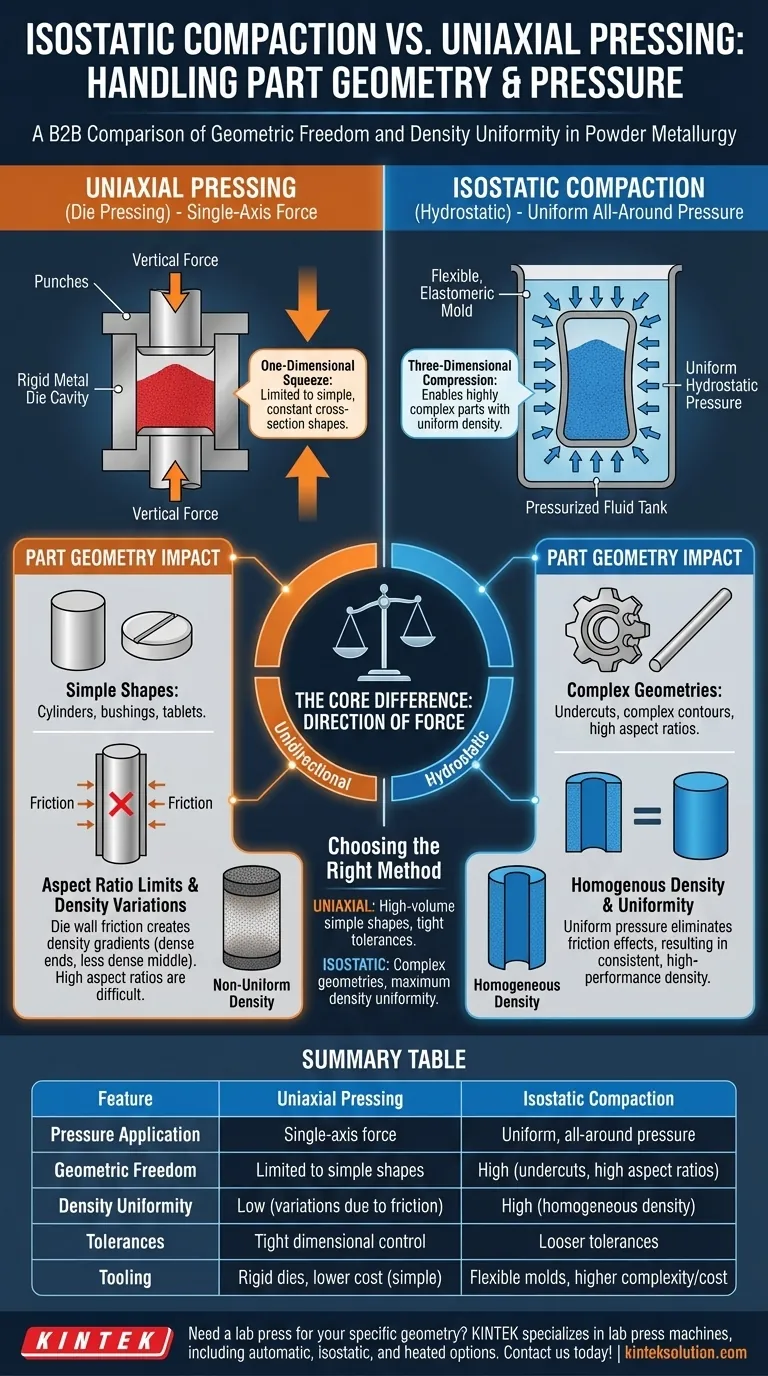

本質的に、静水圧成形は一軸プレスと比較して、はるかに優れた形状の自由度を提供します。これは、静水圧法が粉末塊に均一な全方向からの圧力を加えるため、一軸プレスの単軸力に内在する形状の制約や密度変動を排除するからです。

根本的な違いは、力の方向です。一軸プレスは一次元の圧縮であり、単純な形状に限定されます。静水圧成形は三次元の圧縮であり、均一な密度で非常に複雑な部品の成形を可能にします。

核心的な違い:一方向の力 vs. 静水圧

形状の制約を理解するためには、まず各プロセスが粉末にどのように力を加えるかを見る必要があります。

一軸プレスの仕組み

一軸プレスは、しばしばダイプレスと呼ばれ、単一の垂直軸に沿って力を加えます。

正確な量の粉末が剛性のある金型キャビティに配置され、1つまたは複数のパンチが上および/または下からそれを圧縮します。この方法は、特定の寸法に対して高速で非常に再現性があります。

静水圧成形の仕組み

静水圧成形は、あらゆる方向から均一に圧力を加えます。粉末は柔軟なエラストマー型に密閉されます。

この密閉された型は流体中に浸漬され、加圧されます。圧力は型のすべての表面に均等に作用し、深海の圧力のように、あらゆる角度から粉末を均等に圧縮します。

部品形状への影響

圧力を加える方法は、作成できる部品の複雑さに直接影響します。

一軸プレス:単純な形状とアスペクト比の限界

力が上と下からのみ加えられるため、一軸プレスは円筒形、ブッシング、または単純な錠剤のような一定の断面積を持つ部品に限定されます。

これは、断面積対高さ比によって厳しく制限されます。粉末と剛性の金型壁との間の摩擦が、圧力の部品中心への効果的な伝達を妨げるため、細長い部品はほとんど作成できません。これにより、かなりの密度変動が生じます。

静水圧成形:複雑な形状と均一性

あらゆる方向から圧力を加えることにより、静水圧成形は金型壁摩擦の制限を取り除きます。

これにより、複雑な輪郭、アンダーカット、高アスペクト比(例:長く細い棒)を持つ部品の作成が可能になります。圧力が均一であるため、得られる部品ははるかに均質な密度を持ち、これは高性能アプリケーションにとって重要です。

トレードオフの理解

静水圧プレスは形状の自由度を提供しますが、一軸プレスの万能な代替品ではありません。それぞれに明確な長所と短所があります。

一軸プレスの限界:摩擦と密度

一軸プレスの主な敵は金型壁摩擦です。パンチが粉末を圧縮すると、金型壁に最も近い粒子が摩擦を受け、その動きと圧縮を妨げます。

これにより、上部と下部(パンチの近く)は密であるが、中央部は著しく密度の低い部品が生成されます。多くのアプリケーションにとって、この不均一性は許容できません。

静水圧プレスの限界:公差とツーリング

静水圧プレスで使用される柔軟な型は、複雑さを可能にする一方で、剛性のある鋼製金型と同じ寸法精度を提供しません。最終的な部品の公差は、一般的に一軸プレスで達成されるものよりも緩くなります。

さらに、特定の最終形状を実現するための柔軟なツーリングの設計と製造は、より複雑で高価になる可能性があります。

部品に適した方法の選択

これら2つの方法の選択は、部品の設計要件と生産目標に完全に依存します。

- 単純な形状を高い生産量で厳密な公差で生産することに主眼を置く場合:一軸プレスは、より高速で経済的であり、より優れた寸法の再現性を提供します。

- 複雑な形状、高アスペクト比の部品、または最大の密度均一性を実現することに主眼を置く場合:静水圧成形は、より優れた、そして多くの場合唯一の実行可能な選択肢です。

圧力印加の物理学を理解することが、部品の設計意図に最も合致するプロセスを選択するための鍵となります。

要約表:

| 特徴 | 一軸プレス | 静水圧成形 |

|---|---|---|

| 圧力印加 | 単軸の力 | 均一な全方向からの圧力 |

| 形状の自由度 | 単純な形状(例:円筒)に限定される | 高い(例:アンダーカット、高アスペクト比) |

| 密度均一性 | 低い(摩擦による変動) | 高い(均質な密度) |

| 公差 | 厳密な寸法制御 | 緩い公差 |

| ツーリング | 剛性の金型、単純な形状では低コスト | 柔軟な型、複雑さとコストが高い |

特定の部品形状に適したラボプレスが必要ですか? KINTEKは、自動ラボプレス、静水圧プレス、加熱式ラボプレスなど、ラボプレス機に特化しており、複雑な形状を処理し、ラボのニーズに均一な密度を確保するように設計されています。弊社のソリューションがどのように材料処理を最適化し、効率を高めることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械