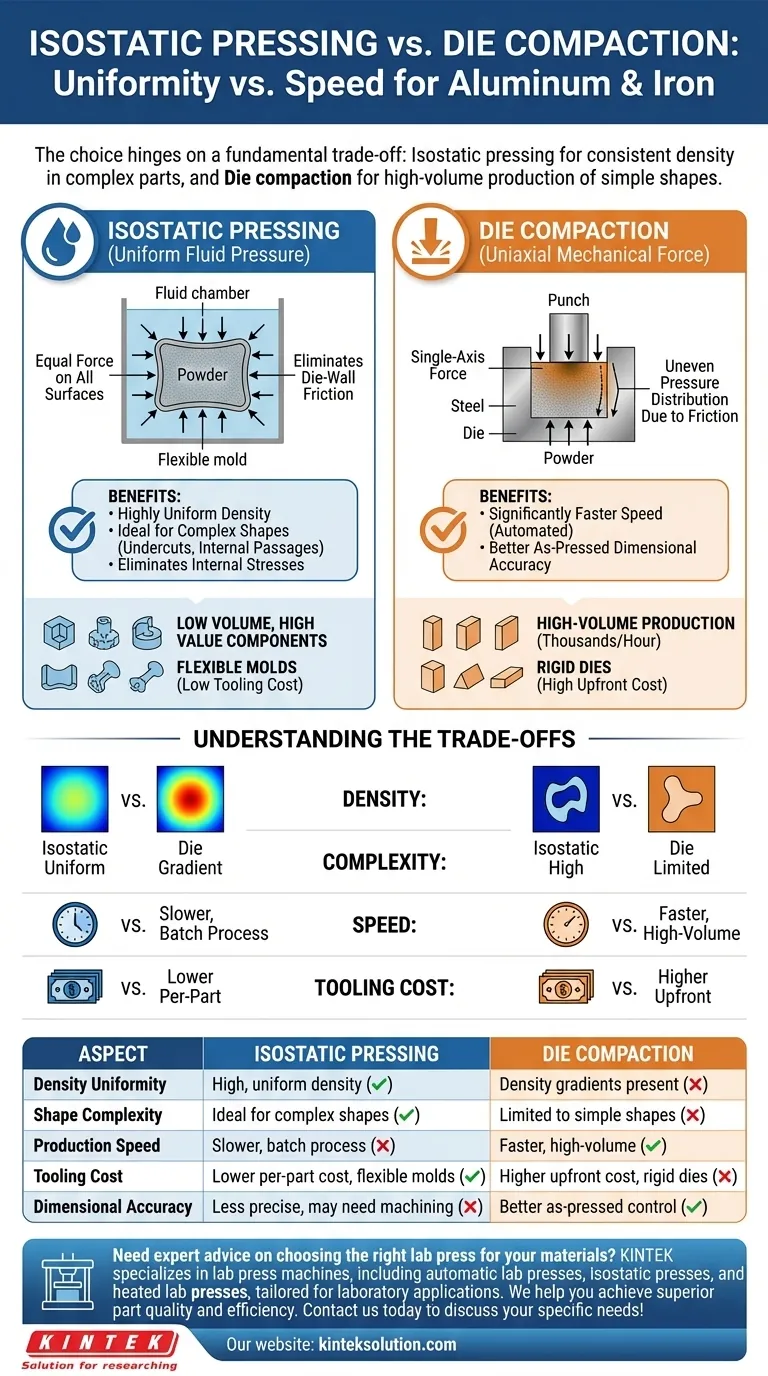

本質的に、アルミニウムや鉄のような材料における等方圧プレスと金型成形の選択は、最終部品の均一性と生産速度という根本的なトレードオフにかかっています。等方圧プレスは均一な流体圧力を利用して非常に一貫した密度を実現するため、複雑な部品や高性能部品に最適です。対照的に、金型成形は機械的な一軸方向の力を利用するため、大量生産にははるかに高速ですが、部品内に密度のばらつきが生じる可能性があります。

決定的な違いは材料ではなく、力の幾何学的形状です。等方圧プレスは粉末をあらゆる方向から均等に「絞り」、内部摩擦を排除し、均一な密度を保証します。金型成形は1方向または2方向から「打ち抜き」ますが、これは高速である反面、特に背の高い部品や複雑な部品では密度の勾配が生じます。

根本的な違い:圧力の印加方法

成形方法は、部品の最終的な特性を直接決定します。核となる違いは、粉末に力がどのように伝達されるかにあります。

等方圧プレス:均一な流体圧力

等方圧プレスでは、金属粉末(アルミニウムや鉄など)を柔軟な密閉型に入れます。この金型は流体チャンバーに浸され、流体が加圧されることで、金型のあらゆる表面に同時に均等な力が加えられます。

この全方向からの圧力により、部品の体積全体にわたって均一な成形が保証されます。密度変動の主要な原因であるダイウォール摩擦を完全に排除します。

金型成形:一軸機械力

金型成形は、コールドプレスとも呼ばれ、硬質鋼製金型と1つまたは複数の機械式パンチを使用します。粉末が金型キャビティを満たし、パンチが単一軸(上から下へ、または下から上へも)に沿って圧縮します。

パンチからの力は強力ですが、粉末内への伝達は、硬質な金型壁との摩擦によって妨げられます。これにより、圧力分布が不均一になり、結果として密度も不均一になります。

材料特性と部品形状への影響

これらの異なる圧力印加方法は、材料がアルミニウムであろうと鉄であろうと、あるいは他の粉末金属であろうと関係なく、最終製品に直接的な結果をもたらします。

密度均一性

等方圧プレスは、非常に均一な密度を持つ部品を製造します。あらゆる方向から圧力が加えられるため、粉末のあらゆる領域がほぼ同じ程度に圧縮されます。

しかし、金型成形は密度の勾配を生み出します。金型壁摩擦の影響により、動くパンチに最も近い部分が最も密になり、部品の中心部やパンチから最も遠い部分は最も密度が低くなります。

形状の複雑さ

等方圧プレスは、複雑な形状の製造に優れています。柔軟な金型を使用するため、アンダーカット、複雑な内部通路、または高いアスペクト比を持つ部品を成形でき、これらは硬質な金型から排出することは不可能です。

金型成形は、より単純な角柱状の形状に限定されます。部品は損傷なく金型キャビティから押し出せる必要があり、その形状が制限されます。

トレードオフを理解する

方法の選択は、完璧な密度を達成することだけではありません。それは工学と経済的な優先事項のバランスです。

速度とスループット

金型成形は大幅に高速です。 このプロセスは簡単に自動化でき、1時間あたり数百または数千個の部品を生産できるため、大量生産の標準となっています。

等方圧プレスははるかに遅いバッチプロセスです。 圧力容器への装填と取り出しに時間がかかるため、スループットが制限され、少量生産の高価値部品に適しています。

金型とコスト

金型成形用の金型には、高価で硬質な鋼製金型とパンチが必要で、これらは精密に機械加工されなければなりません。これらのコストは初期費用が高いですが、大量生産によって償却されます。

等方圧プレスは、安価な柔軟な金型(しばしばウレタンやゴム製)を使用します。圧力容器自体は主要な設備投資ですが、部品ごとの金型コストははるかに低く抑えられるため、プロトタイピングや少量生産に魅力的です。

寸法精度

金型成形は、より優れたプレス後の寸法制御を提供します。硬質な金型キャビティは精密な最終形状を提供し、部品の外面に対するその後の機械加工の必要性を最小限に抑えます。

等方圧プレスは、予測しにくい収縮をもたらします。密度は均一ですが、プレス後の最終寸法は精度が低く、厳しい公差を満たすためには二次的な機械加工が必要となることがよくあります。

部品に適切な選択をする

最終部品に最も重要な要件に基づいて選択する必要があります。

- ブッシングや小型ギアのような単純な形状の大量生産が最優先事項である場合: 金型成形は、比類のない速度と、大規模生産における部品あたりの低コストから、明確な選択肢となります。

- 複雑な形状(ニアネットシェイプのタービンブレードや医療インプラントなど)で均一な機械的特性が最優先事項である場合: 等方圧プレスが優れています。なぜなら、そのような形状で一貫した密度と性能を保証する唯一の方法だからです。

- 背の高い部品の内部応力や欠陥の排除が最優先事項である場合: 等方圧プレスの均一な圧力は、焼結中にひび割れを引き起こす可能性のある密度勾配を回避します。これは金型成形部品によくあるリスクです。

- プロトタイピングや複雑な特徴を持つ少量バッチの生産が最優先事項である場合: 等方圧プレスは、金型が完全な金型とパンチのセットよりもはるかに安価で作成が容易なため、より費用対効果の高い方法を提供します。

圧力印加方法が最終特性を決定するということを理解することで、特定のエンジニアリング目標に最適な成形プロセスを自信を持って選択できます。

要約表:

| 側面 | 等方圧プレス | 金型成形 |

|---|---|---|

| 密度均一性 | 高、均一な密度 | 密度勾配が存在 |

| 形状の複雑さ | 複雑な形状に最適 | 単純な形状に限定 |

| 生産速度 | 遅い、バッチプロセス | 速い、大量生産 |

| 金型コスト | 部品あたりのコストが低い、柔軟な金型 | 初期費用が高い、硬質な金型 |

| 寸法精度 | 精度が低い、機械加工が必要な場合がある | プレス後の制御が良好 |

材料に最適なラボプレス機の選択について専門家のアドバイスが必要ですか? KINTEKは、ラボ用途に特化した自動ラボプレス、等方圧プレス、加熱式ラボプレスを含むラボプレス機を専門としています。当社は、お客様の研究開発において優れた部品品質と効率を実現するお手伝いをします。今すぐお問い合わせください。お客様の特定のニーズについてご相談し、当社のソリューションがお客様のラボにどのように貢献できるかをご覧ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

よくある質問

- PZTxPMSyPZnNzセラミックスに高圧コールド等方圧プレス(CIP)が使用されるのはなぜですか?欠陥のない焼結を実現

- コールド等方圧プレス(CIP)の機能は何ですか?複雑な粉末部品の均一な密度を実現する

- 多層磁性セラミック回路の製造において、コールド等方圧プレス(CIP)が不可欠な理由は何ですか?

- ドライバッグ等方圧粉砕機の特徴と用途は何ですか?大量生産の最適化

- NCM811粉末上の固体高分子電解質(SPE)コーティングの特性は、コールドプレスプロセスの有効性をどのように向上させますか?高密度でクラックのないカソードシートを実現

- SiAlONセラミックスにおいて、コールド等方圧プレス(CIP)は従来の金型プレスよりもなぜ有利なのですか?

- 等静水圧プレスは従来の成形技術に比べてどのような利点がありますか? 優れた密度と複雑な形状の実現

- 調整可能な減圧プロファイルの重要性とは何ですか?クラックを防ぎ、部品の完全性を確保することです。