核となるのは、ダイ壁摩擦の欠如こそが等静圧成形の最大の利点であるということです。この根本的な違いにより、従来のプレス法に伴う潤滑剤の必要性によるプロセスの複雑化と品質問題を直接的に解消する、極めて均一な密度の粉末成形体を作成できます。

従来の成形が摩擦と闘うのに対し、等静圧成形はそれを完全に回避します。流体を通じて圧力を均一に加えることにより、粉末成形体のすべての部分が均等に圧縮され、性能を損なう添加剤を必要とせずに構造的に優れたコンポーネントにつながります。

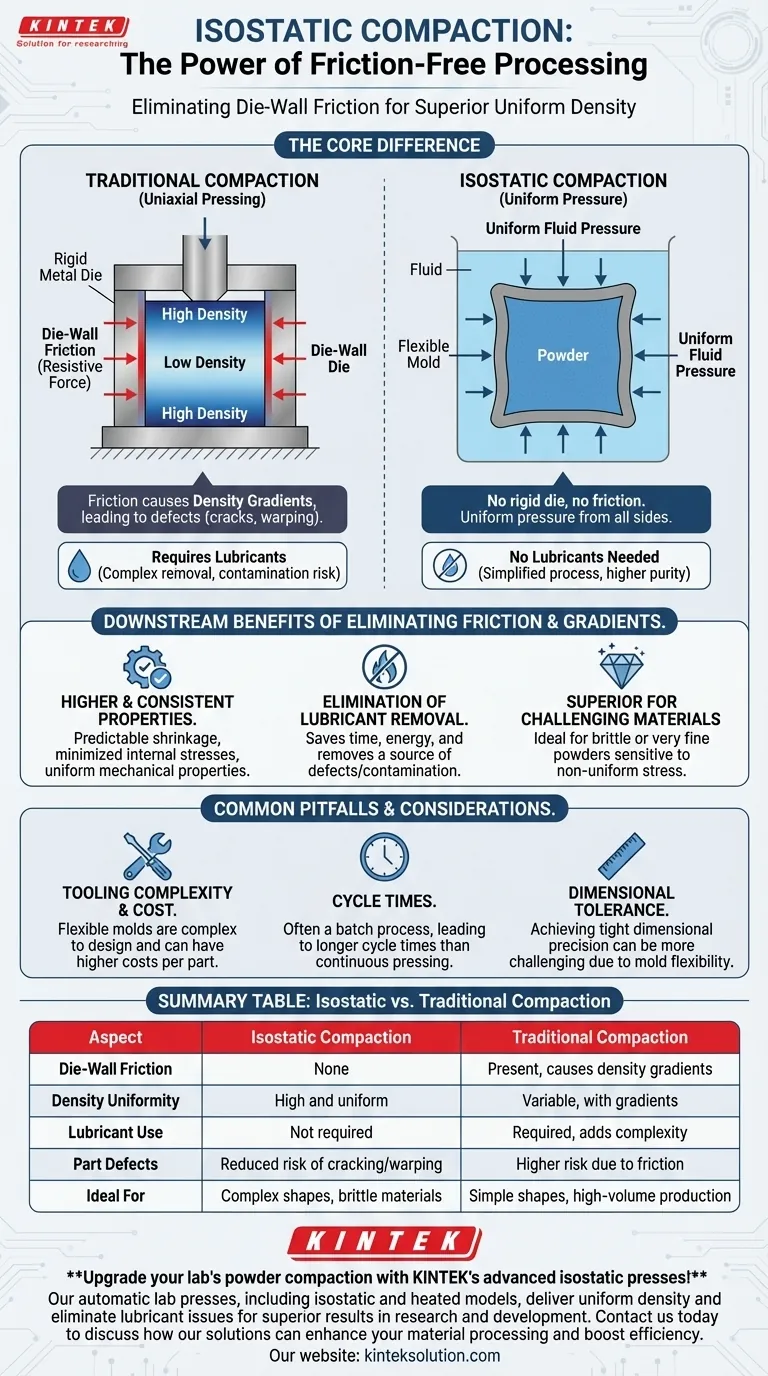

問題点:従来の成形におけるダイ壁摩擦

摩擦の排除がいかに有益であるかを理解するには、まず従来の単軸(一軸)プレスで摩擦が引き起こす問題を調べる必要があります。

ダイ壁摩擦とは?

単軸プレスでは、金属製のパンチが剛性の金属ダイキャビティ内の粉末を圧縮します。パンチが動くと、粉末粒子は静止しているダイ壁に押し付けられます。

ダイ壁摩擦とは、移動する粉末の塊とこれらの剛性の壁との間に生じる抵抗力のことです。

結果:密度の勾配

この摩擦は成形力に逆らいます。パンチによって加えられる圧力は、パンチの表面に最も近く、ダイの奥深くになるにつれて徐々に低下します。

これにより**密度の勾配**が生じ、部品は上部と下部で最も密度が高く、中央部で最も密度が低くなります。これらのばらつきは内部応力を生じさせ、焼結(加熱)中の亀裂や反りなどの欠陥を引き起こします。

潤滑剤のジレンマ

この摩擦を軽減するために、潤滑剤が粉末と混合されます。しかし、これはそれ自体が深刻な問題を引き起こす不完全な解決策です。

最終的な焼結の前に、潤滑剤は通常、ゆっくりとした加熱または「焼成除去」工程によって完全に除去されなければなりません。除去が不完全だと、汚染、多孔性、最終部品の品質低下につながる可能性があります。

等静圧成形による摩擦の排除方法

等静圧成形は、摩擦の根本原因を回避するようにプロセス全体を再設計します。

静水圧の原理

剛性のダイとパンチの代わりに、粉末は柔軟で密閉されたモールドに配置されます。このモールドは、圧力容器内の流体(液体または気体)に浸されます。

流体に圧力が加えられ、その力が柔軟なモールドのすべての表面に**均等に同時に**伝達されます。これが等静圧("あらゆる方向からの均一な圧力")の定義です。

剛性ダイがなければ摩擦もない

圧力が流体によって加えられ、粉末が柔軟なツール内に保持されるため、粉末と剛性のダイ壁との間に相対的な移動は発生しません。

この単純でありながら根本的な変化により、成形におけるダイ壁摩擦という要因が**完全に排除**されます。

結果:非常に均一な密度

粉末の塊内のすべての粒子が全方向からほぼ同じ圧縮力を受けるため、結果として得られる「グリーン」部品は、その全容積にわたって驚くほど均一な密度を持ちます。

この均一性は、完成したコンポーネントで優れた材料特性を実現するための鍵となります。

下流への利点の理解

摩擦と密度の勾配を排除することは、プロセスの効率と最終部品の品質に直接影響を与える、いくつかの強力で実用的な利点をもたらします。

より高く、より一貫した最終特性

均一に高密度なグリーン部品は、焼結中に予測可能かつ均等に収縮します。これにより内部応力が最小限に抑えられ、反りが防止され、一貫した機械的特性を持つ最終コンポーネントが得られます。また、一定の圧力でより高い全体的な成形密度を達成することも可能になります。

潤滑剤除去工程の排除

潤滑剤が不要であるため、製造プロセスから潤滑剤の焼成除去工程全体が削除されます。これにより、大幅な時間節約、エネルギー消費の削減、および欠陥と汚染の一般的な原因の排除が実現します。

扱いにくい材料に対する優位性

脆性材料や非常に微細な粉末は、ダイ壁摩擦によって引き起こされる不均一な応力に特に敏感であり、これは微小亀裂につながる可能性があります。等静圧成形の穏やかで均一な圧力は、欠陥を導入することなく、これらの扱いにくい材料を成形するのに理想的です。

一般的な落とし穴と考慮事項

等静圧成形は強力ですが、万能の解決策ではありません。情報に基づいた決定を下すためには、そのトレードオフを理解することが不可欠です。

ツーリングの複雑さとコスト

等静圧成形で使用される柔軟なモールドは、単軸プレスで使用される硬化鋼ダイよりも一般的に耐久性が低く、設計と製造が複雑になる傾向があります。これにより、部品あたりのツーリングコストが高くなる可能性があります。

サイクルタイム

等静圧成形は、圧力容器への充填と排出を伴うバッチプロセスまたは半連続プロセスであることが多くあります。自動化された単軸プレスの高速かつ連続的な性質と比較すると、サイクルタイムは一般的に長くなります。

寸法公差

密度の均一性は優れていますが、剛性の高い高精度ダイで成形された部品と同じ厳しい寸法精度を達成することはより困難な場合があります。モールドの柔軟性により、寸法の再現性がわずかに低下する可能性があります。

目標に合わせた適切な選択

最終的に、等静圧成形と従来の成形との選択は、コンポーネントの特定の要件に依存します。

- **最高の密度均一性と最終部品の完全性、特に複雑な形状が主な焦点である場合:** 等静圧成形は、多くの欠陥の根本原因を排除するため、優れた技術的選択肢となります。

- **コストと速度が最も重要となる、単純な形状の大量生産が主な焦点である場合:** 摩擦の影響を管理できる限り、従来の単軸プレスの方が経済的な解決策となることがよくあります。

- **汚染なしで敏感な材料、脆性材料、または微粉末を処理することが主な焦点である場合:** 潤滑剤を使用しない等静圧成形の均一な圧力は、決定的なプロセス上の利点をもたらします。

適切な成形方法を選択することは、コンポーネントが確実に性能目標を達成するための重要なステップです。

要約表:

| 側面 | 等静圧成形 | 従来の成形 |

|---|---|---|

| ダイ壁摩擦 | なし | 存在する、密度の勾配を引き起こす |

| 密度均一性 | 高く均一 | ばらつきがあり、勾配がある |

| 潤滑剤の使用 | 不要 | 必要、複雑さが増す |

| 部品の欠陥 | 亀裂/反りのリスク低減 | 摩擦によるリスク増大 |

| 理想的な用途 | 複雑な形状、脆性材料 | 単純な形状、大量生産 |

**KINTEKの先進的な等静圧プレスで研究室の粉末成形をアップグレードしましょう!** 当社の自動ラボプレス(等静圧モデルおよび加熱モデルを含む)は、均一な密度を提供し、研究開発における優れた結果のために潤滑剤の問題を解消します。当社のソリューションが材料加工と効率向上にどのように貢献できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物