本質的に、ウェットバッグ冷間等方圧プレス(CIP)プロセスは、均一な高圧液体を使用して粉末を固体オブジェクトに圧縮します。生粉末は、主要な装置の外部にある柔軟なモールド内に密閉され、その後、全方向から圧力がかけられる流体充填された圧力容器に浸されます。

ウェットバッグCIPプロセスは代替手法よりも遅いですが、その決定的な利点は比類のない柔軟性にあります。複雑な部品、大型の部品、または多様なバッチの部品を優れた密度均一性で製造することに優れており、純粋な速度よりも精度と幾何学形状が優先される用途に理想的です。

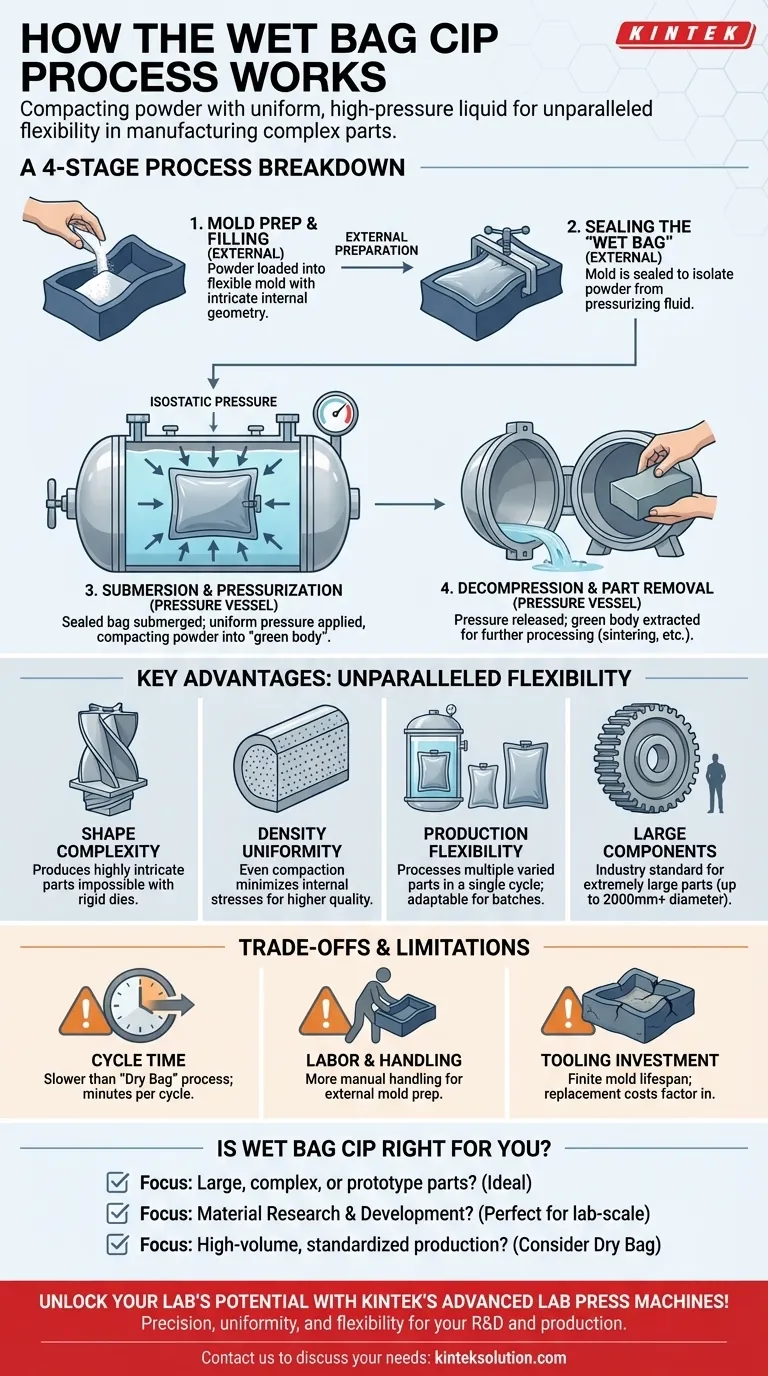

プロセスの段階的説明

ウェットバッグプロセスは体系的であり、モールドが外部で準備され密閉されるという重要な差別化要因を含め、4つの明確な段階で構成されています。

ステップ1:モールドの準備と充填

まず、粉末状の材料(セラミック、金属、複合粉末など)を柔軟で再利用可能なモールドに慎重に充填します。これらのモールドは通常、ゴムやエラストマーで作られており、複雑な内部形状で設計することができます。

ステップ2:「ウェットバッグ」の密閉

充填後、モールドは気密に密閉されます。これにより、粉末を加圧流体から隔離する、自己完結型の防水「バッグ」が作成されます。この全工程は圧力チャンバーの外側で行われます。

ステップ3:浸漬と加圧

密閉されたモールドは、高圧容器内の作動油(水や油など)に浸されます。容器は密閉され、大容量ポンプによって流体の圧力が高められ、モールドには等静圧、つまり全方向からの均等な力が加えられます。

この均一な圧力により、モールド内の粉末が圧縮され、「グリーンボディ」と呼ばれる固体で高密度の部品になります。

ステップ4:減圧と部品の取り出し

所定の時間(通常5分から30分)が経過した後、圧力が解放され、容器が開き、モールドが取り出されます。圧縮されたグリーンボディは、焼結や機械加工などの後続処理の準備のために、柔軟なモールドから慎重に取り出されます。

主な特徴と利点

ウェットバッグプロセスの特徴である外部モールドの準備が、製造における主な利点を直接もたらします。

比類のない形状の複雑さ

モールドが柔軟で外部で取り扱われるため、剛性の高い金型では不可能な、非常に複雑で入り組んだ部品を製造するように設計できます。

優れた密度均一性

等静圧の適用により、粉末が部品全体に均等に圧縮されます。これにより内部応力が最小限に抑えられ、後続の加熱(焼結)中に予測可能で均一な収縮が起こり、より高品質な最終製品につながります。

生産量における柔軟性

1回のサイクルで複数のバッグを同時に処理できます。これらはサイズや形状が異なっていても構いません。これにより、小ロットのプロトタイプから大量生産まで、あらゆるものに対応できる高い適応性が得られます。

非常に大きな部品の製造能力

ウェットバッグプロセスは、極めて大きな部品を製造するための業界標準です。直径2000mm(6.5フィート以上)に達する圧力容器により、他のプレス手法では対応できない巨大なコンポーネントを作成できます。

トレードオフと制限の理解

単一の製造プロセスがすべてのシナリオに完璧であるわけではありません。ウェットバッグCIPの柔軟性には明確なトレードオフがあり、主に速度と労力に関連しています。

サイクルタイムが主な制約

このプロセスは、本質的に「ドライバッグ」プロセスよりも遅いです。モールドを手動または半自動で充填、密閉、装填、排出する必要があるため、サイクルタイムは数秒ではなく数分単位になります。

労働力とハンドリングの増加

容器外でのモールドの手動取り扱いにより、ウェットバッグプロセスはより労働集約的になります。自動化は役立ちますが、他の大量生産プレス技術の完全自動化されたインライン性には及びません。

金型投資と摩耗

柔軟なエラストマーモールドには有限の寿命があり、最終的には摩耗して交換が必要になります。この金型コストは、特に大量生産の場合、部品あたりの総コストに考慮する必要があります。

ウェットバッグCIPはあなたの用途に適していますか?

この方法の選択は、プロジェクトの優先順位に完全に依存します。それは、速度と幾何学的自由度および部品品質とのトレードオフの問題です。

- もしあなたの主な焦点が大量生産、標準化された生産である場合:ウェットバッグCIPの遅いサイクルタイムは大きなボトルネックになる可能性があります。ドライバッグCIPシステムの方が適している可能性が高いです。

- もしあなたの主な焦点が大型で複雑な部品、またはプロトタイプの製造である場合:ウェットバッグCIPは理想的な方法であり、比類のない設計の自由度と巨大なコンポーネントを製造する能力を提供します。

- もしあなたの主な焦点が材料の研究開発である場合:同じ装置内で異なるモールド形状やサイズを容易に使用できる能力は、ラボスケールの実験や材料検証に最適なプロセスです。

結局のところ、生産速度と部品の柔軟性の間のこの基本的なトレードオフを理解することが、ウェットバッグCIPを効果的に活用するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 柔軟なモールドを外部で密閉し、流体に浸漬し、等静圧をかけて粉末を均一に圧縮します。 |

| 主な利点 | 比類のない形状の複雑さ、優れた密度均一性、生産量における柔軟性、大型部品の製造能力。 |

| 制限 | サイクルタイムが遅い、労働力と取り扱いが増加する、金型の摩耗と交換コスト。 |

| 理想的な用途 | 複雑な部品、大型コンポーネント、プロトタイプ、材料の研究開発、多様なバッチ生産。 |

KINTEKの先進的なラボプレス機で、あなたの研究室の可能性を解き放ちましょう!新しい材料を開発する場合でも、複雑な部品を製造する場合でも、当社の自動ラボプレス、等方圧プレス、および加熱ラボプレスは、優れた密度と柔軟性のための正確で均一な結果を提供します。研究開発と生産効率の向上をお手伝いします—お客様固有のニーズについて話し合い、KINTEKがお客様の研究室の目標をどのようにサポートできるかを知るために、今すぐお問い合わせください!

ビジュアルガイド