ウェットバッグ冷間静水圧プレス(CIP)プロセス は、粉末が充填され、密封された柔軟な金型を、液体が充填された圧力容器に完全に浸すことによって機能する。その後、外部のポンプで液体を加圧し、その圧力を金型の全表面に均一に伝えます。この均等な全方位圧縮によって、バラバラの粉が固体で高密度の部品に圧縮され、"green "コンパクトとして知られる。

ウェットバッグCIPの核となる原理は、液体を直接浸漬して完全に均一な圧力を加えることである。そのため、他の方法よりも時間がかかり、より慎重な工程となりますが、優れた密度と構造的完全性を持つ、大型で複雑な、またはプロトタイプの部品を作るには、他に類を見ない方法です。

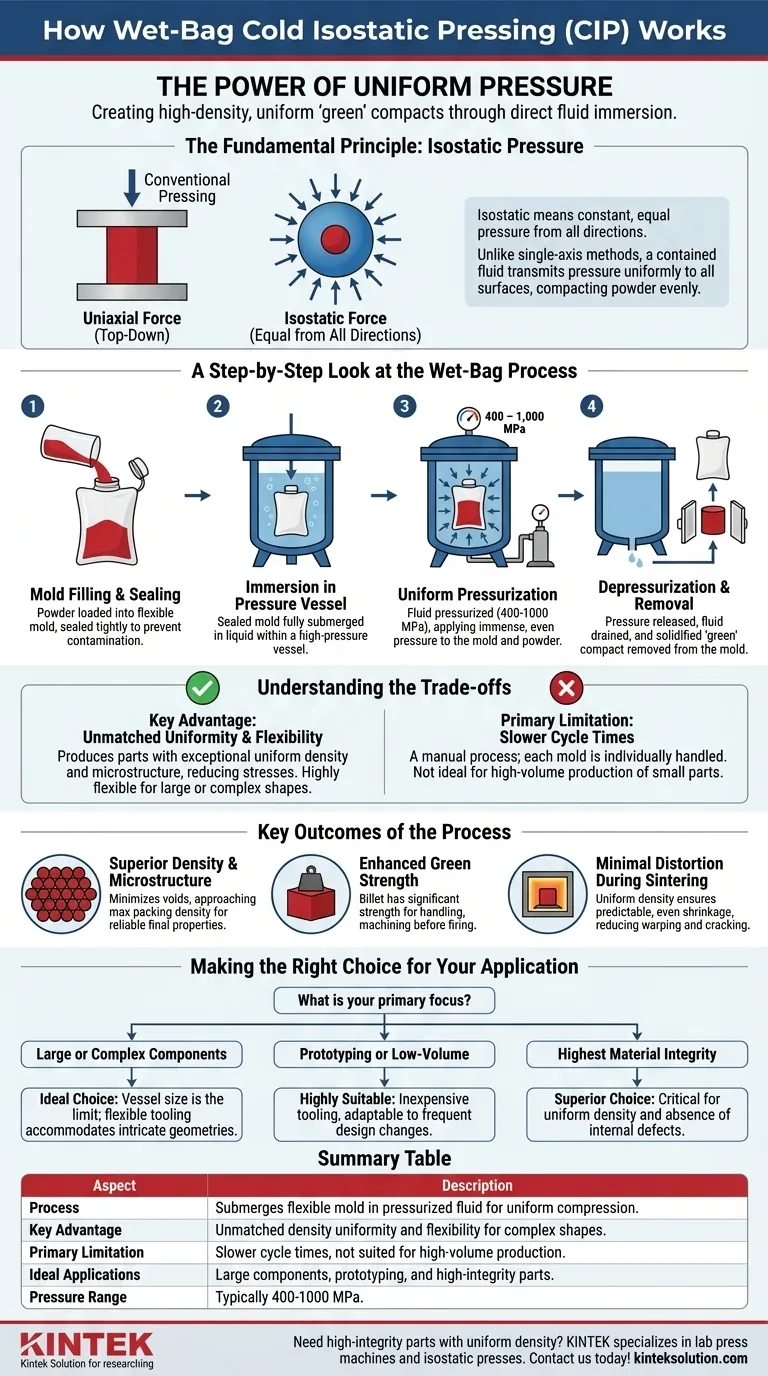

基本原理:静水圧

等静圧とは意味

用語 アイソスタティック 全方向からの圧力が一定で等しい状態を指す。

等方圧加圧は、一軸方向(上から下)に力を加える従来のプレスとは異なり、液体媒体(通常は水や油)を使って圧力を伝えます。液体は接触するすべての面に均等に圧力をかけるため、パウダーが充填された金型はあらゆる角度から均一に押されます。

目標:ルースパウダーからソリッドビレットへ

CIPの第一の目的は、バラ状の粉末を固体の均質な塊にすることである。 ビレット または グリーンパート .

この圧縮された部品は、取り扱ったり、機械加工したり、次の製造工程に移したりするのに十分な「グリーン強度」を持っている。

ウェットバッグプロセスを段階的に見る

Wet-bag(湿った袋)」という名前は、圧力流体に直接浸されることで金型(柔軟な金型または袋)が濡れることに由来します。

ステップ1:金型の充填とシール

まず、粉末状の材料を、一般的にゴムやポリウレタンのようなエラストマーでできた柔軟性のある金型に慎重に充填します。この金型が部品の最終的な形状を決定する。その後、圧力流体が粉末を汚染しないよう、金型をしっかりと密閉します。

ステップ2:圧力容器への浸漬

密閉され、充填された金型を高圧容器に入れる。その後、容器内を作動流体で満たし、金型を完全に水没させる。

ステップ3:均一加圧

外部の高圧ポンプで容器内の流体の圧力を上昇させ、多くの場合、400~1,000MPaのレベルにします。この巨大な圧力は、フレキシブル金型の外面全体に均等に加えられる。金型はこの圧力を中のパウダーに直接伝え、パウダーを圧縮し、空隙やエアポケットをなくします。

ステップ4:減圧と除去

所望の密度に達すると、圧力が解放され、作動流体が排出される。その後、新たに固化した部品を含む金型が容器から取り出される。密閉が解かれた後、圧縮されたグリーンパーツが取り出され、その後の加工に備える。

ウェットバッグCIPのトレードオフを理解する

妥協のない製造工程はありません。ウェットバッグCIPのトレードオフを理解することは、お客様のアプリケーションに適した選択かどうかを判断する上で非常に重要です。

主な利点比類のない均一性と柔軟性

すべての側面から圧力が加えられるため、得られる部品は非常に均一な密度と微細構造を有します。 均一な密度と微細構造 .これにより、内部応力が大幅に軽減され、焼成中に反りや亀裂が発生するリスクが低減される。また、このプロセスは柔軟性が高く、他の方法では困難または不可能な、非常に大きな部品や複雑な形状の部品を製造することができる。

主な制限サイクルタイムの遅さ

ウェットバッグプロセスは本質的に手作業である。各金型は、個別に充填、密封、容器への装填、取り出し、開封を行わなければならない。このため、ドライバッグCIPや一軸プレスのような自動化工程に比べ、サイクルタイムが非常に長くなる。そのため、小型で単純な部品の大量生産には不向きである。

プロセスの主な成果

ウェットバッグCIPのユニークな性質は、最終製品に明確な利点をもたらします。

優れた密度と微細構造

単軸プレスよりも効果的にボイドを除去することで、CIPは粉末の最大充填密度に近いグリーンパーツを製造します。この均一性は、最終的な焼結材料において予測可能で信頼性の高い特性を達成するために重要です。

グリーン強度の向上

圧縮されたビレットは、焼成される前に大きな強度を持つ固まりとなる。このため、ビレットは割れたり崩れたりすることなく、取り扱ったり、輸送したり、軽い機械加工を施したりすることができる。

焼結時の歪みを最小限に

部品全体の密度が均一であるため、最終焼結段階で予測通り均一に収縮します。このため、圧縮が均一でない部品によく見られる歪み、反り、割れを最小限に抑えることができます。

お客様の用途に適した選択

ウェットバッグCIPがお客様のプロジェクトの目標に合っているかどうかを判断するには、以下のガイドラインを参考にしてください。

- 大型部品や複雑な部品の生産が主な目的の場合: ウェットバッグCIPは、容器の大きさが主な制限であり、柔軟なツーリングで複雑な形状に対応できるため、理想的です。

- プロトタイピングや少量生産が主な目的の場合: 金型が比較的安価で、頻繁な設計変更にも対応できるため、この方法は非常に適しています。

- 材料の完全性を可能な限り高めることを第一に考えるなら、ウェットバッグCIPが最適です: ウェットバッグCIPは、均一な密度と内部欠陥のないことが譲れない重要な用途に最適です。

その原理とトレードオフを理解することで、ウェットバッグCIPを活用し、他の成形方法では不可能な高信頼性のコンポーネントを製造することができます。

まとめ表

| 側面 | 説明 |

|---|---|

| プロセス | フレキシブル金型を加圧流体に浸漬し、均一な圧縮を行う。 |

| 主な利点 | 比類のない密度の均一性と複雑な形状への柔軟性 |

| 主な制限 | サイクルタイムが遅く、大量生産には不向き |

| 理想的な用途 | 大型部品、試作品、高精密部品 |

| 圧力範囲 | 通常400-1000MPa |

均一な密度で高精度の部品が必要ですか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなど、ラボのニーズに合わせたラボプレス機を専門に扱っています。当社のソリューションは、大型、複雑、または試作部品の優れた成形を保証します。 お問い合わせ をご利用ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物