ウェットバッグ法は、冷間静水圧プレス(CIP)を用いて粉末を成形するための基礎的な方法です。 このプロセスでは、粉末を柔軟な防水型に密封し、液体が充填されたチャンバーに浸します。液体に高圧が加えられ、それによって型が同時に全方向から圧縮され、粉末が均一な密度の固体に成形されます。

ウェットバッグ法の核心的な原理は、特に複雑な形状を持つ部品において、非常に均一な密度で製造できることです。しかし、この利点にはトレードオフがあります。より自動化された方法と比較して、時間がかかり、バッチ処理であることです。

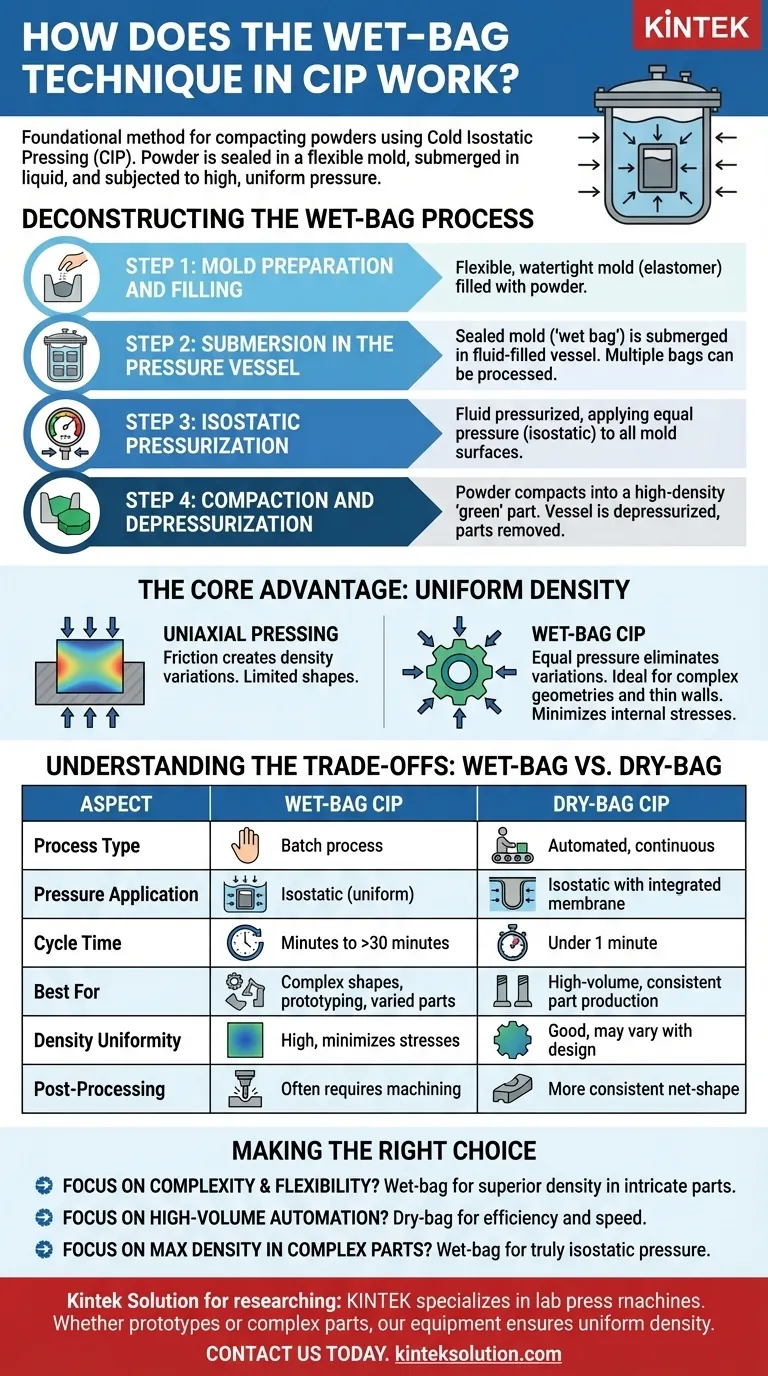

ウェットバッグプロセスの詳細

ウェットバッグ法は、いくつかの明確な連続したステップに分解できます。このバッチプロセスでは、異なる形状の複数の部品であっても、1回のサイクルで成形できます。

ステップ1:型の準備と充填

プロセスは、ポリウレタンやゴムのようなエラストマー製の柔軟な水密型から始まります。この型に目的の粉末を充填します。

ステップ2:圧力容器への浸漬

密封された型(「ウェットバッグ」)は、液体が充填された圧力容器に完全に浸されます。液体は通常、水または可溶性オイルで、圧力を伝達する媒体として機能します。

容器のサイズによっては、複数のバッグを一度に装填できるため、中小規模の生産に効率的なプロセスとなります。

ステップ3:静水圧加圧

外部ポンプまたは増圧器が容器内の液体を加圧します。この圧力は通常、400〜1,000 MPaの範囲であり、浸漬されたバッグの表面全体に均一に適用されます。

この「静水圧」的な適用、つまり全方向からの均等な圧力が、この技術の有効性の鍵となります。

ステップ4:成形と減圧

巨大で均一な圧力の下で、粉末粒子が互いに押し付けられ、緻密で高密度の固体(「グリーン体」と呼ばれる)に成形されます。成形サイクル時間は、材料と部品のサイズによって数分から30分以上に及ぶことがあります。

成形後、容器は減圧され、完成したグリーン体は型から取り出されます。

核心的な利点:均一な密度

ウェットバッグ法を使用する主な理由は、最終部品の品質にあります。この方法は、従来の単軸(一方向)プレス加工の主要な限界を克服します。

なぜ静水圧が重要なのか

単軸プレス加工では、粉末と金型壁との間の摩擦が部品内に密度ばらつきを生じさせます。静水圧は、粉末をすべての方向から均等に圧縮することでこの問題を排除し、非常に均一な密度を持つ部品をもたらします。

複雑な形状への影響

この均一な圧縮により、ウェットバッグCIPは、複雑な形状、アンダーカット、または薄肉を持つ部品の製造に理想的です。このプロセスは、他の方法で複雑な形状をプレスする際に発生しやすい内部応力や弱点を最小限に抑えます。

トレードオフの理解:ウェットバッグ vs. ドライバッグ

ウェットバッグCIPの役割を完全に理解するには、その主要な代替手段であるドライバッグ技術と比較することが不可欠です。

柔軟性と生産(ウェットバッグ)

ウェットバッグプロセスは非常に柔軟です。試作から中小規模の生産まであらゆるものに適しており、1回の実行で多様な部品の形状とサイズに対応できます。ただし、手動のバッチ処理であり、サイクルタイムが長くなります。

速度と自動化(ドライバッグ)

ドライバッグCIPでは、柔軟な膜が圧力容器の壁に直接組み込まれており、部品を圧力流体から隔離します。粉末は型に注入され、プレスされ、排出されるため、サイクルがはるかに速く、多くの場合1分未満で完了します。

これにより、ドライバッグ技術はよりクリーンで、単一の均一な部品設計の自動化された大量生産に非常に適しています。

プロセスに関する考慮事項

ウェットバッグ法で製造された部品は、最終形状の精度が劣ることが多く、厳しい寸法公差を満たすために後加工が必要になる場合があります。より統合されたドライバッグプロセスは、より一貫したネットシェイプ部品を生成することがよくあります。

目標に合わせた正しい選択

正しい静水圧プレス方法の選択は、生産量、部品の複雑さ、およびコスト目標に完全に依存します。

- 複雑な部品、試作部品、または多様な部品の生産に重点を置く場合: 工具の柔軟性と、複雑な形状における均一な密度を保証する比類のない能力により、ウェットバッグ法が優れた選択肢です。

- 均一な部品の大量自動生産に重点を置く場合: ドライバッグ技術は、その高速サイクルタイム、クリーンな操作、および自動化への適合性により、はるかに効率的です。

- 複雑な部品で可能な限り最高の材料密度を達成することに重点を置く場合: ウェットバッグの真の静水圧の適用は、他の方法で見られる内部応力なしに、緻密で均一な構造を作成するために不可欠です。

これらの基本的な違いを理解することで、材料と生産目標に合った正確な製造プロセスを選択することができます。

要約表:

| 側面 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| プロセスタイプ | バッチプロセス | 自動、連続 |

| 圧力の適用 | 静水圧(全方向から均一) | 一体型膜による静水圧 |

| サイクルタイム | 数分から30分以上 | 1分未満 |

| 最適用途 | 複雑な形状、試作、多様な部品 | 大量、均一な部品生産 |

| 密度均一性 | 高い、内部応力を最小化 | 良好、ただし部品設計により変動あり |

| 後処理 | 厳密な公差のために機械加工が必要な場合が多い | より一貫したネットシェイプ部品 |

精密な粉末成形で研究室の効率を高める準備はできていますか? KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、研究室のニーズに合わせて調整されています。試作品や複雑な部品に取り組む場合でも、当社の機器は均一な密度と高品質な結果を保証します。今すぐお問い合わせください。当社のソリューションがお客様の特定の用途にどのように役立ち、生産性を向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物