冷間静水圧成形(CIP)は、複雑な部品を製造するために使用されます。粉末材料を柔軟な密閉型に入れ、あらゆる方向から極めて均一な水圧をかけることで行われます。この全方向からの力により、粉末は金型の複雑な形状を正確に反映した固体の「グリーン」成形体として均一に圧縮され、他の成形方法で一般的な密度ばらつきや内部応力を回避します。

粉末から複雑な形状を形成する上での核となる課題は、均一な密度を達成することです。CIPは、液体を使用して柔軟な金型のあらゆる表面に均等に圧力を伝達することでこれを解決し、粉末が最終的かつ詳細な形状に一貫して圧縮されることを保証し、その後の強化工程へと進みます。

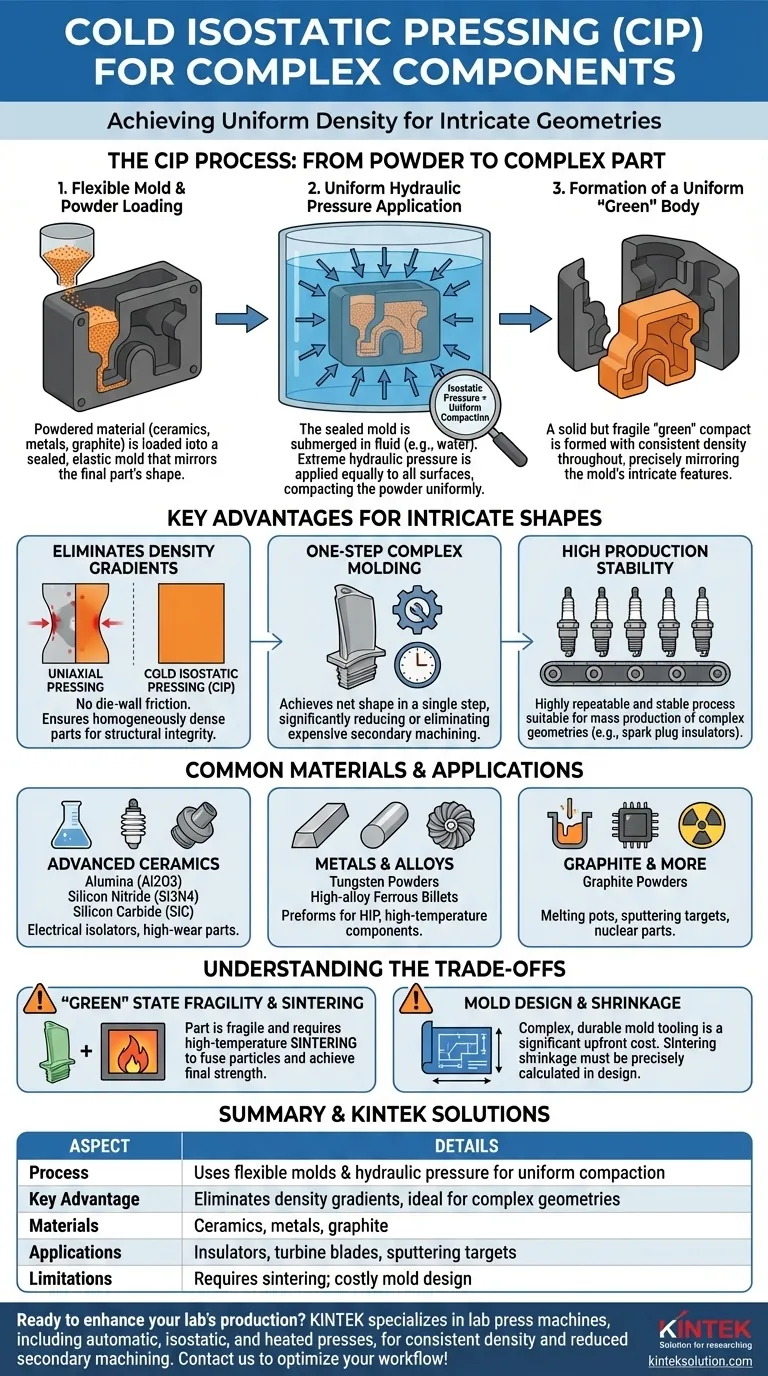

CIPが複雑な形状を可能にする仕組み

冷間静水圧成形は、根本的に粉末固化プロセスです。複雑な形状を扱うその独自の能力は、圧力印加方法から直接生まれています。

柔軟な金型の役割

プロセスは、セラミックス、金属、グラファイトなどの生粉末を、水密性の弾性容器または金型に充填することから始まります。この金型は、目的の最終部品のネガであり、非常に詳細で複雑な形状を含めることができます。

均一な水圧の印加

密閉された金型は、高圧容器内の流体(通常は水)に浸されます。チャンバー内の圧力が上昇し、圧力が液体を通して伝達されるため、金型のすべての表面に等しく同時に静水圧として印加されます。

結果:均一な「グリーン」ボディ

この均一な圧力により、金型が圧縮され、内部の粉末が固まります。結果として得られるのは、「グリーン」コンパクトと呼ばれる固いがもろい部品です。圧力が均等に印加されたため、鋭い角や薄い部分でも部品全体に密度が一貫しており、構造的完全性にとって非常に重要です。

複雑な部品における主な利点

静水圧成形法は、特に非対称部品において、従来の単軸(上から下への)プレスに比べて明確な利点があります。

密度勾配の排除

単軸プレスでは、粉末と剛性ダイ壁との間の摩擦が均一な圧縮を妨げ、弱点につながります。CIPの全方向からの圧力は、このダイ壁摩擦を排除し、セラミック碍子やタービンブレードのような部品の性能にとって不可欠な、均質に高密度の部品を保証します。

ワンステップでの複雑成形

適切な金型設計により、CIPは複雑な部品の最終形状を単一のプレス工程で達成できます。これにより、高価で時間のかかる二次加工の必要性が低減または排除され、全体の製造コストが削減されます。

高い生産安定性

このプロセスは再現性が高く安定しているため、複雑な形状の部品の大量生産に適しています。アルミナ製スパークプラグ碍子の製造は、CIPが大量生産において効率的であることの典型的な例です。

一般的な材料と用途

CIPは単一の材料タイプに限定されず、数多くの高性能産業で利用されています。

先進セラミックス粉末

この技術は、アルミナ(Al2O3)、窒化ケイ素(Si3N4)、炭化ケイ素(SiC)を含むセラミックスに特に適しています。用途は、大型の電気絶縁体から高摩耗環境用の部品まで多岐にわたります。

金属およびその他の材料

CIPは、タングステン粉末から形状を成形したり、後に熱間静水圧成形(HIP)を受ける高合金鉄ビレットから予備成形体を作成するためにも使用されます。グラファイト粉末は、溶解ポットやその他の高温部品にプレス成形されます。

産業用途の拡大

CIPの応用は拡大しています。エレクトロニクス用のスパッタリングターゲットのプレス、原子力産業用の部品作成、さらには製薬および化学分野での材料の固化にも使用されています。

トレードオフの理解

CIPは強力な一方で、より大きな製造プロセスの一段階であり、その文脈と限界を理解することが重要です。

「グリーン」状態は脆い

CIPプレスから出てきた部品は完成品ではありません。この「グリーン」コンパクトはチョークのような硬さであり、粒子を融着させて最終的な硬度と強度を達成するために、その後の高温プロセスである焼結を経る必要があります。

ツーリングと金型設計

柔軟な金型は、プロセスの成功の鍵です。このツーリングの設計と製造は複雑で、特に非常に複雑で少量生産の部品の場合、かなりの初期費用がかかる可能性があります。金型材料は、多くのサイクルに耐えるのに十分な耐久性があり、かつ圧力を均等に伝達するのに十分な柔軟性が必要です。

寸法収縮の管理

最終的な焼結工程により、部品は収縮します。この収縮は、目的の最終寸法を達成するために、最初の金型設計で正確に計算し、考慮に入れる必要があります。非常に厳密な公差を必要とする部品の場合、最終的な研磨や機械加工が依然として必要になることがあります。

あなたの部品にとってCIPは適切ですか?

正しい選択をするかどうかは、材料、部品の複雑さ、および生産目標によって完全に異なります。

- 複雑なセラミックまたは耐火性部品を大規模に生産することが主な焦点である場合:CIPは、高価な二次加工の必要性を最小限に抑える、均一な密度のグリーンボディを作成するための優れた選択肢です。

- 焼結または熱間静水圧成形(HIP)用の予備成形体を作成することが主な焦点である場合:CIPは、これらの二次プロセスに必要な均質な初期ビレットを製造するための標準的で非常に効果的な方法です。

- 極めて高い精度で最終的なネットシェイプを達成することが主な焦点である場合:CIPは強力な出発点ですが、金型設計に焼結収縮を考慮に入れ、最終仕上げ加工のための予算を計上する必要があるかもしれません。

均一な水圧の力を活用することで、CIPは粉末材料から複雑で高性能な部品を製造するための信頼性高く効率的な道筋を提供します。

まとめ表:

| 側面 | 詳細 |

|---|---|

| プロセス | 均一な粉末圧縮のために、柔軟な金型と水圧を使用 |

| 主な利点 | 密度勾配を排除し、複雑な形状に最適 |

| 一般的な材料 | セラミックス(例:アルミナ)、金属(例:タングステン)、グラファイト |

| 用途 | スパークプラグ碍子、タービンブレード、スパッタリングターゲット、原子力部品 |

| 制約 | 後工程で焼結が必要;金型設計が高価になる場合がある |

精密で均一なプレス加工で、研究室の複雑な部品の生産を強化する準備はできていますか? KINTEKは、セラミックス、金属、その他の粉末材料を扱う研究室のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、一貫した密度を達成し、二次加工を削減することで、時間とコストを節約します。今すぐお問い合わせください。当社の機器がお客様のワークフローを最適化し、高性能な結果をもたらす方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物