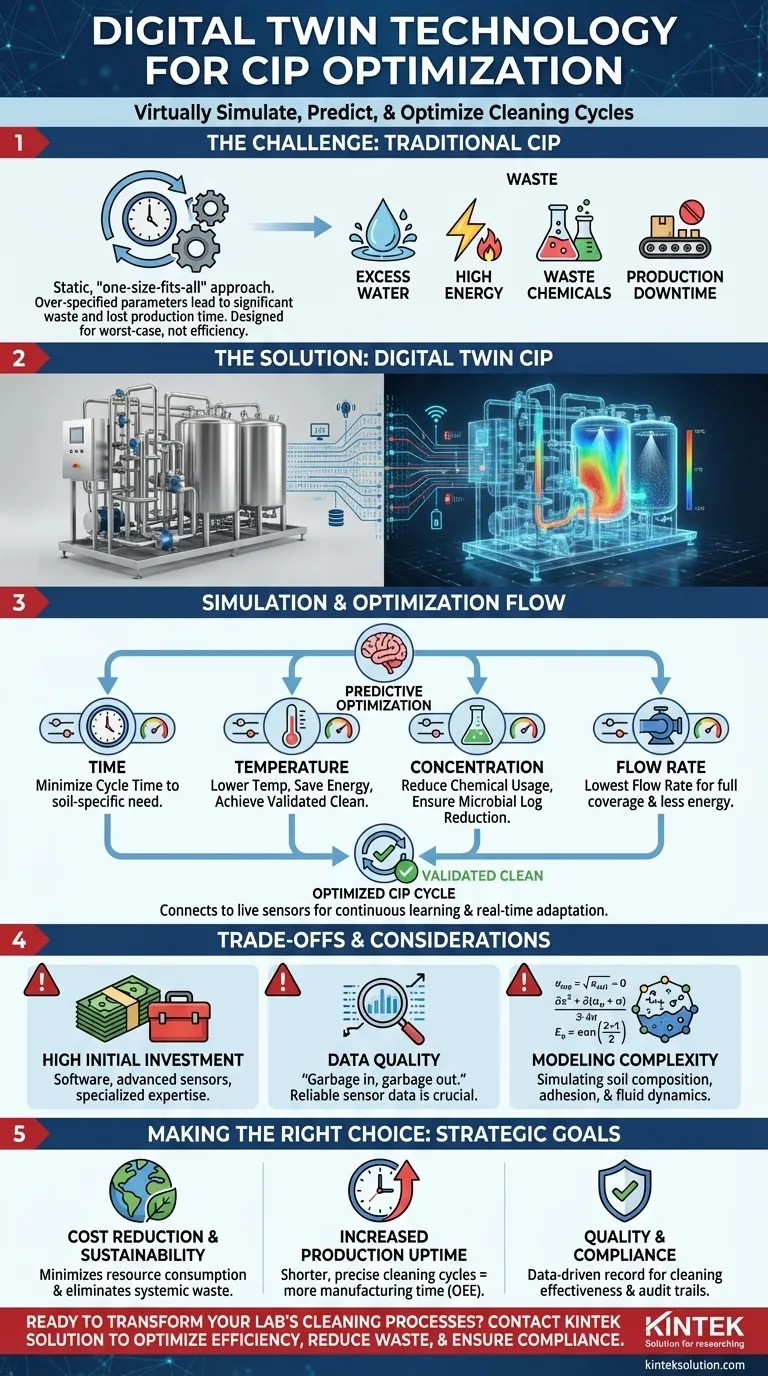

簡単に言えば、デジタルツイン技術は、定置洗浄(CIP)プロセスに応用され、洗浄システム全体の仮想的で動的なレプリカを作成しています。この仮想モデルにより、オペレーターは実際の洗浄を行う前に、洗浄サイクルをシミュレート、予測、最適化することができ、時間、水、エネルギー、化学薬品の最も効率的な使用法を特定し、物理的な試行錯誤なしに検証済みの洗浄を達成できます。

従来のCIPの主要な課題は、その静的で「ワンサイズフィットオール」のアプローチであり、しばしばリソースの著しい無駄と生産のダウンタイムを引き起こしていました。デジタルツインは、各洗浄サイクルを動的かつデータ駆動型で最適化することを可能にすることで、これを変革し、まさに必要なものを提供し、それ以上でもそれ以下でもないことを保証します。

従来のCIPの問題点

従来のCIPプロトコルは、最悪のシナリオのために設計されています。一度検証されると、以前の生産工程からの実際の汚染負荷に関わらず、同じ固定パラメーター(時間、温度、流量、化学薬品濃度)で実行されます。

安全性重視、効率性軽視

この保守的なアプローチは、洗浄効果と規制順守を保証します。しかし、これはほとんどの洗浄サイクルが過剰に指定されていることを意味します。

これにより、数百万ガロンの不必要な水の消費、それを加熱するための過剰なエネルギー、洗浄剤の無駄、そして不必要に長い洗浄サイクルによる貴重な生産時間の損失が発生します。

動的な洞察の欠如

配管やタンクの内部を「見る」方法がないため、オペレーターは検証済みの静的なレシピを信頼するしかありません。特定の状況において、より短く、より少ないリソースで済むサイクルが同様に効果的であったかどうかを確認するメカニズムはありません。

デジタルツインがこれを解決する方法

デジタルツインは、CIPプロセス全体のための高精度なシミュレーション環境を作成することで、欠けていた洞察を提供します。それは単なる3Dモデルではなく、現実世界のシステムの物理学と化学を反映する生きた計算レプリカです。

仮想レプリカの作成

ツインは、すべての配管、タンク、ポンプ、バルブ、スプレーボールを含む物理資産のデジタルモデルとして始まります。このモデルはその後、プロセスダイナミクスで強化されます。

これには、センサーデータと数学モデルを統合して、流体挙動(計算流体力学またはCFD)、熱伝達、化学反応をシミュレートすることが含まれます。これは、洗浄プロセスのフライトシミュレーターになります。

主要パラメーターのシミュレーションと最適化

デジタルツインの主な機能は、予測的最適化です。エンジニアは、重要な質問に答えるために、数分で数十の仮想洗浄サイクルを実行できます。

- 時間: この特定の汚れを除去するために必要な絶対最小サイクル時間はどれくらいですか?

- 温度: 5°C低い温度で検証済みの洗浄を達成し、大幅なエネルギー節約が可能ですか?

- 濃度: 化学薬品の使用量を10%削減しても、必要な微生物数の削減を達成できますか?

- 流量: 乱流と完全な表面被覆を確保し、ポンプのエネルギーを最小限に抑える最も低い流量はどれくらいですか?

事前シミュレーションからリアルタイム適応へ

成熟したデジタルツインは、センサー(例:濁度、導電率、温度)を介して物理的なCIPスキッドに接続されています。

このライブデータストリームにより、ツインはモデルを継続的に学習し、洗練することができます。予測と実際のT結果を比較し、時間の経過とともにその精度を向上させることができます。高度なアプリケーションでは、すでに進行中のサイクルのパラメーターを調整することさえ可能です。

トレードオフを理解する

強力である一方で、CIPにデジタルツインを実装することは、重要な考慮事項を伴う大きな取り組みです。これは単純な既製のソリューションではありません。

高い初期投資

正確なデジタルツインを開発するには、ソフトウェア、高度なセンサー、およびモデルを構築し検証するために必要な専門知識(CFDエンジニアなど)にかなりの初期投資が必要です。

データ品質がすべて

「ゴミを入れればゴミが出る」という原則が完全に当てはまります。デジタルツインの予測は、受信するセンサーデータの品質と粒度にのみ依存します。不適切な計測戦略は、イニシアチブ全体を台無しにします。

モデリングの複雑さ

洗浄プロセスの物理学と化学を正確にモデル化することは、複雑な科学的課題です。土壌組成、表面接着、多相流体力学などの要素を効果的にシミュレートするには、深い専門知識が必要です。

あなたの目標に合った選択をする

CIPにデジタルツインを採用することは、特定の運用上の優先順位に合わせた戦略的決定であるべきです。

- コスト削減と持続可能性が主な焦点である場合: デジタルツインは、体系的な無駄を排除することで、水、エネルギー、化学薬品の消費量を最小限に抑える最も直接的な経路を提供します。

- 生産稼働時間の増加が主な焦点である場合: 洗浄サイクルを正確に計算し短縮する能力は、製造に利用可能な時間を直接増やすことにつながり、設備総合効率(OEE)を向上させます。

- 品質とコンプライアンスが主な焦点である場合: ツインは、洗浄効果を証明するための比類のないデータ駆動型記録を提供し、規制当局への提出物や監査証跡を強化します。

最終的に、デジタルツインを統合することで、コストがかかり静的であった必要不可欠なCIPプロセスを、スマートで適応性があり、非常に効率的な運用資産に変革することができます。

サマリーテーブル:

| 側面 | 従来のCIP | デジタルツインCIP |

|---|---|---|

| アプローチ | 静的、ワンサイズフィットオール | 動的、データ駆動型最適化 |

| リソース使用量 | 水、エネルギー、化学薬品の無駄が多い | 正確なシミュレーションによる無駄の最小化 |

| 効率性 | 固定パラメーター、潜在的なダウンタイム | 最適化されたサイクル、ダウンタイムの削減 |

| 洞察 | 限定的、リアルタイム適応なし | リアルタイムデータによる高精度シミュレーション |

高度な技術で研究室の洗浄プロセスを変革する準備はできていますか?KINTEKは、自動ラボプレス、アイソスタチックプレス、加熱ラボプレスなど、お客様の研究室のニーズを満たすように設計されたラボプレス機を専門としています。当社のソリューションは、効率を最適化し、無駄を削減し、コンプライアンスを確保するのに役立ちます—当社の運用を強化する方法については、今すぐ#ContactFormまでお問い合わせください!

ビジュアルガイド

関連製品

- 手動冷たい静的な押す CIP 機械餌の出版物

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 円柱実験室の使用のための電気暖房の出版物型

- マニュアルラボラトリー油圧プレス ラボペレットプレス

よくある質問

- 従来の成形法と比較して、等静圧成形にはどのような主な利点がありますか? 優れた均一性と複雑な形状を実現

- なぜ常温処理がCIPに有効なのか?効率を高め、材料の完全性を保つ

- CNT/2024Al複合材にコールド等方圧プレス(CIP)を使用する利点は何ですか?最大密度を達成します。

- コールドアイソスタティックプレス(CIP)を使用する技術的な利点は何ですか?SCFTa膜の密度と完全性を最適化する

- アルミナに軸圧入と冷間等方圧(CIP)を順次適用する理由とは?セラミックスで密度99.5%を達成

- 高圧殺菌システムにおける電気油圧増圧ポンプの機能とは?HPPをマスターする

- 一軸プレス後のセラミックグリーンボディの二次処理に等方圧プレスを使用する必要があるのはなぜですか?

- コールド等方圧プレス(CIP)の機能は何ですか?PMN-PZTセラミックのグリーン密度と均一性を向上させます。