本質的に、等静圧成形は、単一の軸からではなく、あらゆる方向から均一に圧力を加えることによって、従来の成形法に対して根本的な利点をもたらします。この一見単純な違いにより、従来のダイプレスでは達成不可能な、はるかに優れた材料の均一性、高密度、およびより複雑な成形能力を持つ部品が生まれます。

等静圧成形を選択する主な理由は、均一性を追求することです。従来の工法の方向性のある圧力を排除することで、一貫した密度と強度を持つ部品が製造され、早期の故障につながることが多い内部の弱点がなくなります。

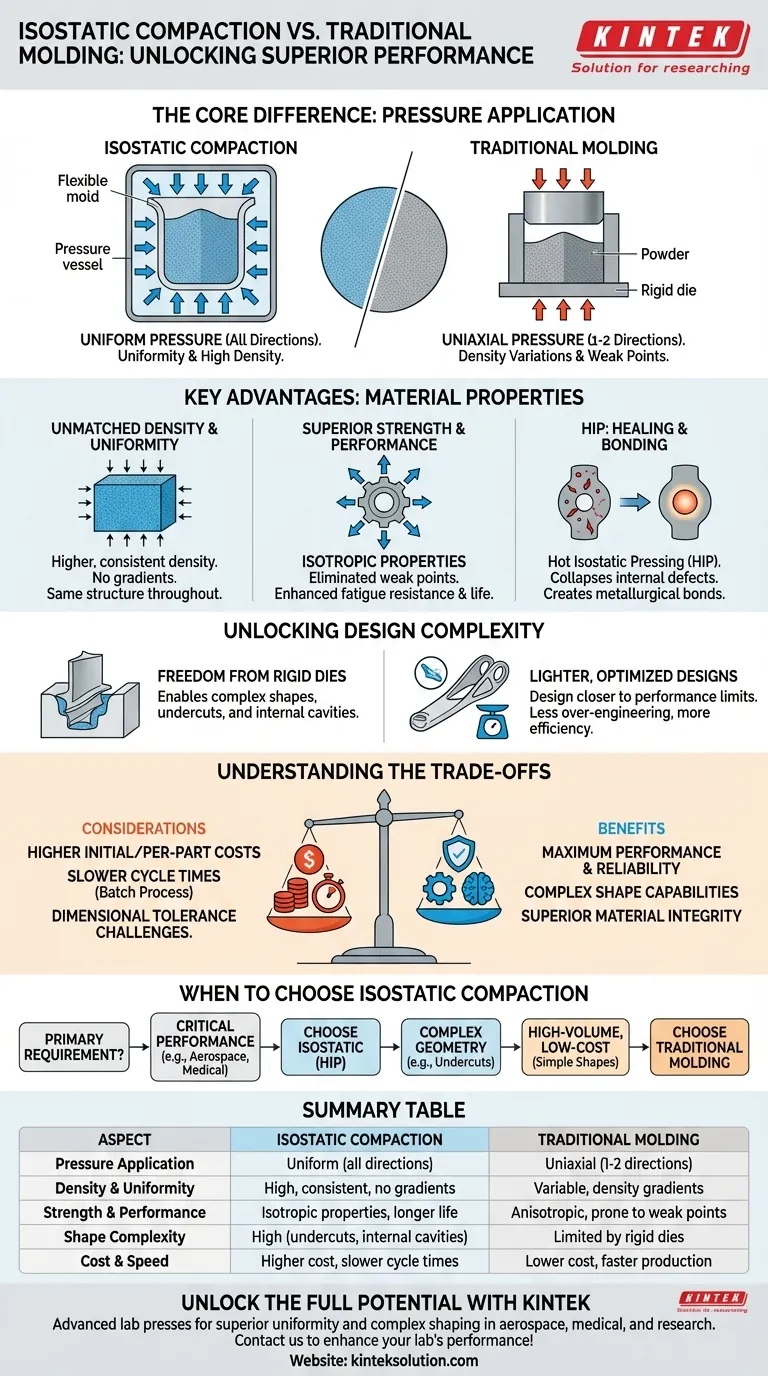

基本原理:均一な圧力

等静圧成形の鍵は、「静水圧(isostatic)」という概念を理解することです。これはあらゆる方向への均一な圧力を意味します。これは、粉末を詰めた柔軟なモールドを流体に浸漬し、その流体に圧力をかけることによって達成されます。

等静圧成形の仕組み

粉末材料は、柔軟性のある弾性モールドに密閉されます。その後、このモールドは、液体(冷間等静圧成形、CIPの場合)またはガス(熱間等静圧成形、HIPの場合)が満たされた圧力容器内に配置されます。

容器に圧力がかかると、流体はモールドのすべての表面に均等な圧力を及ぼします。粉末は、全方向から同時に均一に圧縮され、非常に均一なグリーン(素地)部品または完全密度の部品が完成します。

従来のプレスにおける一軸性の限界

従来のダイプレスは**一軸性**であり、剛性のパンチから一方向または二方向からのみ圧力が加えられます。これにより、粉末とダイ壁との間に大きな摩擦が生じます。

この摩擦により、圧力が部品全体に均等に伝達されなくなります。パンチから最も遠い部分の圧縮が不十分になり、大幅な密度ムラと内部の弱点が生じます。

材料特性における主な利点

圧力の均一な印加は、直接的に優れた予測可能な材料特性につながります。

比類のない密度と均一性

等静圧成形は、従来の工法を悩ませるダイ壁摩擦を排除します。これにより、より高くて一貫性のあるグリーン密度を達成できます。

圧力があらゆる方向から印加されるため、密度勾配は事実上排除されます。結果として得られる部品は、表面からコアに至るまで、全体で同じ密度と微細構造を持ちます。

優れた強度と性能

均一な密度は**等方性材料特性**を生み出し、これは部品が応力を受ける方向に関係なく同じ強度を持つことを意味します。

この均質性により内部の弱点がなくなり、疲労抵抗性や破壊靭性などの特性が劇的に向上します。その結果、信頼性が高く、サービス寿命が大幅に長い部品が得られます。

HIPによる内部欠陥の修復

熱間等静圧成形(HIP)は、高圧と高温を組み合わせます。このプロセスは、鋳造品や3Dプリントされた金属部品など、既存の部品に使用できます。

圧力と熱により、内部の空隙、気孔、微小亀裂が潰れ、冶金学的に接合されます。この「修復」プロセスにより、多孔質な鋳造品を高密度で高性能な部品に変えることができます。

冶金結合の作成

HIPは、異種材料の接合または被覆にも使用できます。異なる粉末や固体材料を高温で一緒にプレスすることにより、界面に真の冶金結合が形成され、これは単なる機械的または接着剤による結合よりもはるかに強力です。

形状の複雑性と設計の実現

剛性のあるツーリングの制約から解放されることで、設計者はこれまで製造不可能だった部品を作成できるようになります。

剛性ダイからの解放

柔軟なモールドを使用することで、アンダーカット、凹部、または複雑な内部空洞を持つ部品など、複雑な形状を作成できます。

これは、従来のプレスで剛性ダイから抜き出すために必要な比較的単純なジオメトリと比較して、計り知れない設計の自由度を提供します。

軽量で最適化された設計の実現

材料特性が均一で予測可能であるため、エンジニアは部品を材料の真の性能限界に近づけて設計できます。

未知の弱点を補うために部品に余分な材料を過剰に投入する必要性が低くなります。これにより、強度や安全性を犠牲にすることなく、より軽量で効率的な設計の作成が可能になります。

トレードオフの理解

等静圧成形は強力ですが、万能の解決策ではありません。その利点は、実際的および経済的な考慮事項と天秤にかけられる必要があります。

初期コストと部品あたりのコストの上昇

特にHIPシステムのような等静圧プレス用の装置は、かなりの設備投資となります。プロセス自体も、高速の従来のプレスと比較して、部品あたりのコストが高くなる可能性があります。

サイクルタイムの遅延

等静圧プレスはバッチプロセスです。容器への装填、加圧、保持、減圧、アンロードには、自動機械プレスが実現する1部品あたりの数秒のサイクルタイムよりも著しく長い時間がかかります。その結果、全体的なスループットが低下します。

寸法公差の管理

柔軟なモールドは形状の複雑性を許容しますが、最終部品の厳しい寸法公差を達成することは、精密機械加工された剛性ダイを使用する場合よりも困難になることがあります。部品は最終仕様を満たすために後工程での機械加工が必要になることがよくあります。

等静圧成形を選択すべき時

等静圧成形を使用するという決定は、部品の特定の性能要件によって導かれるべきです。

- 主な焦点が最大の性能と信頼性である場合: 航空宇宙や医療用インプラントなど、故障が壊滅的となる可能性がある重要な部品については、特にHIPを含む等静圧成形を選択してください。

- 主な焦点が複雑な形状の製造である場合: 部品のジオメトリにアンダーカットや内部特徴が含まれ、従来のプレスが不可能である場合、等静圧成形は理想的な選択肢です。

- 主な焦点が高量、低コストの生産である場合: 軽微な密度ムラが許容される単純な形状については、従来のプレスがより経済的な選択肢として残ります。

結局のところ、等静圧成形を選択することは、材料の完全性と設計の自由度への戦略的な投資となります。

要約表:

| 側面 | 等静圧成形 | 従来の成形 |

|---|---|---|

| 圧力の印加 | あらゆる方向から均一 | 一軸性(一方向または二方向) |

| 密度と均一性 | 高く一貫しており、勾配なし | 可変的で、密度勾配あり |

| 強度と性能 | 等方性特性、長寿命 | 異方性、弱点が生じやすい |

| 形状の複雑性 | 高い(アンダーカット、内部空洞) | 剛性ダイにより制限される |

| コストと速度 | コスト高、サイクルタイムが遅い | 低コスト、高速生産 |

KINTEKの高度なラボプレス機で材料の可能性を最大限に引き出しましょう! 自動ラボプレス、等静圧プレス、または加熱ラボプレスが必要な場合でも、当社のソリューションは、航空宇宙、医療、研究における重要なアプリケーションのために、優れた均一性、高密度、複雑な成形を提供します。設計上の制約に邪魔されることなく、当社のソリューションがお客様の研究所の効率と性能をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド